Industrielle Produktion

Einführung

Die industrielle Produktion ist ein zentraler Pfeiler der modernen Wirtschaft und spielt eine maßgebliche Rolle bei der Herstellung von Gütern in großem Maßstab. Die Bezeichnung beschreibt den Prozess der Verarbeitung von Rohstoffen und Komponenten in Fabriken und Produktionsanlagen, um damit anschließend fertige Produkte herzustellen. Die industrielle Produktion zeichnet sich durch den Einsatz fortschrittlicher Technologien, automatisierter Maschinen sowie effizienter Prozesse aus. Dadurch erfolgt eine Steigerung der Produktivität und Optimierung der anfallenden Kosten. Das Spektrum der industriellen Produktion erstreckt sich über eine Vielzahl von Branchen. Zu finden ist sie beispielsweise in der Automobilindustrie, der Elektronikfertigung und auch der Lebensmittelproduktion. Dabei ist sie maßgeblich für die Erfüllung der Bedürfnisse der Gesellschaft verantwortlich und treibt währenddessen Innovationen voran. Der folgende Beitrag zum Thema der industriellen Produktion eröffnet ein breites Feld von Aspekten. So soll dieser Fortschritt, Herausforderungen und Bedeutung dieses fundamentalen Sektors für die moderne Welt näher beleuchten.

Definition grundlegender Begrifflichkeiten

Die Begriffe Produktion, Fertigung und Herstellung stehen im Zusammenhang mit der industriellen Erzeugung von Gütern. Obwohl sie ähnliche Konzepte umfassen, haben sie leicht unterschiedliche Bedeutungen:

Produktion

Der umfassende Begriff „Produktion“ bezieht sich auf den gesamten Prozess der Herstellung von Waren oder Dienstleistungen. Dieser Prozess kann mehrere Phasen umfassen, z.B. beginnend mit der Planung und Beschaffung von Ressourcen, über die Verarbeitung und Montage bis hin zur Verpackung und Auslieferung der fertigen Produkte. Die Produktion umfasst alle Aktivitäten, die erforderlich sind, um ein fertiges Produkt herzustellen. Dies schließt demzufolge ebenso die der Verwaltung von Arbeitskräften, Maschinen, Materialien und anderer Ressourcen ein.

Fertigung

Der Begriff „Fertigung“ bezieht sich direkt auf den Herstellungsprozess von physischen Gütern. Er beschreibt die durch bestimmte Produktionsmethoden und -techniken vorgenommene Umwandlung von Rohstoffen oder Halbfertigprodukten in fertige Endprodukte. Die Fertigung kann dabei mechanische, chemische oder auch andere Verfahren umfassen, die stets darauf abzielen, das Endprodukt gemäß den vorgegebenen Spezifikationen und Qualitätsstandards herzustellen.

Herstellung

Der Begriff „Herstellung“ ist auch ein Synonym des soeben vorgestellten Begriffs der „Fertigung“ und bezieht sich ebenfalls auf den Prozess der Produktion von Waren sowie Produkten. Herstellung kann jedoch auch eine umfassendere Bedeutung haben. So kann damit auch bereits der Entwurf, die Entwicklung und die Planung von Produkten sowie schließlich die Herstellung gemeint sein. Der Begriff umfasst also den gesamten Lebenszyklus eines Produkts, einschließlich der Konzeption, des Designs, der Prototypenentwicklung, der Fertigung und des Vertriebs.

In Kürze

Zusammenfassend beziehen sich Produktion, Fertigung und Herstellung auf verschiedene Aspekte der industriellen Erzeugung von Gütern. Die Produktion umfasst den gesamten Prozess der Herstellung von Waren oder Dienstleistungen, während die Fertigung und Herstellung spezifischer auf die Umwandlung von Rohstoffen in fertige Produkte und den Lebenszyklus eines Produkts eingehen.

Produktionsverfahren

Die industrielle Produktion beschreibt den Einsatz von verschiedenen Produktionsverfahren. Die folgende Liste gibt einen ersten Überblick über die Unterschiede:

- Serienfertigung: Bei der Serienfertigung erfolgt die Herstellung von Produkten in großen Stückzahlen, wobei die Produktionsabläufe weitgehend standardisiert und automatisiert sind. Dies ermöglicht eine hohe Effizienz und niedrige Stückkosten.

- Einzelfertigung: Bei der Einzelfertigung hingegen ist die Herstellung von Produkten nach individuellen Kundenanforderungen oder in kleinen Stückzahlen möglich. Die Produktion ist flexibler und weniger standardisiert und kann dadurch auf die spezifischen Bedürfnisse jedes Kunden eingehen.

- Massenfertigung: Die Massenfertigung liegt zwischen der Serien- und Einzelfertigung und umfasst die Herstellung einer großen Anzahl ähnlicher Produkte, bei denen zudem einige Variationen möglich sind.

- Fließbandfertigung: Die Fließbandfertigung ist ein kontinuierlicher Produktionsprozess, bei dem das Produkt entlang eines Förderbands durch verschiedene Produktionsstationen transportiert wird. Im Laufe des Prozessen finden verschiedene spezifische Arbeitsschritte statt.

- Handfertigung: Die Handfertigung beinhaltet manuelle Arbeitsprozesse, bei denen die Herstellung von Produkten durch Facharbeiter ohne weitreichende Automatisierung erfolgt.

- CNC-Fertigung: Die computergesteuerte numerische Fertigung (CNC) verwendet computergesteuerte Maschinen und Werkzeuge, um präzise und komplexe Produkte zu fertigen.

- Additive Fertigung (3D-Druck): Die additive Fertigung nutzt Schicht-für-Schicht-Aufbauverfahren, um dreidimensionale Objekte aus digitalen Modellen zu erstellen.

- Gießverfahren: Gießverfahren sind nützlich, um flüssige Materialien in eine Form zu gießen, um dann solide Gegenstände zu formen, z.B. Metallgussverfahren oder Kunststoff-Spritzgussverfahren.

- Umformverfahren: Umformverfahren verwenden mechanische Kräfte, um das Material zu verformen und eine gewünschte Form zu erzielen, z.B. durch das Stanzen oder Biegen von Metallblechen.

- Extrusionsverfahren: Bei der Extrusion wird ein Material durch eine Matrize gepresst, um z.B. kontinuierliche Profile, Rohre oder Schläuche herzustellen.

- Sintern: Das Sintern ist ein Verfahren, bei dem sich feine Pulver unter hohem Druck und Temperatur miteinander verbinden, um damit feste Bauteile herzustellen.

- Spritzgießen: Das Spritzgießen ist ein Verfahren zur Herstellung von Kunststoffteilen, bei dem geschmolzener Kunststoff in eine Form gespritzt wird, dort abkühlt und dann erstarrt.

Kurz gesagt

Diese Liste gibt einen Überblick über verschiedene Produktionsverfahren, die in der industriellen Produktion Anwendung finden. Durch sie ist es möglich, angepasst an die spezifischen Anforderungen der jeweiligen Branche und Produkte, eine Vielzahl von Produkten herzustellen.

Produktionskennzahlen

Die industrielle Produktion arbeitet mit Kennzahlen, die beispielsweise Effizienz, Leistung sowie Qualität der Fertigungsprozesse bewerten und auch verbessern. Im Folgenden sind einige der wichtigsten Kennzahlen aufgelistet:

- Produktionsauslastung: Die Produktionsauslastung misst den Anteil der tatsächlich verfügbaren Produktionskapazität. Sie gibt Aufschluss über die Effizienz der Produktionsanlagen und -ressourcen.

- Produktionsdurchsatz: Der Produktionsdurchsatz bezeichnet die Menge an fertigen Produkten oder Einheiten, die pro Zeiteinheit produziert werden. Es ist ein Indikator für die Produktionsgeschwindigkeit.

- Ausbeute (Yield): Die Ausbeute gibt an, wie viele Produkte oder Einheiten im Verhältnis zur Gesamtproduktion fehlerfrei oder qualitativ akzeptabel hergestellt wurden.

- Ausschussrate (Scrap Rate): Die Ausschussrate gibt an, wie viele Produkte oder Einheiten aufgrund von Fehlern oder Mängeln während der Produktion aussortiert oder als Ausschuss zu betrachten sind.

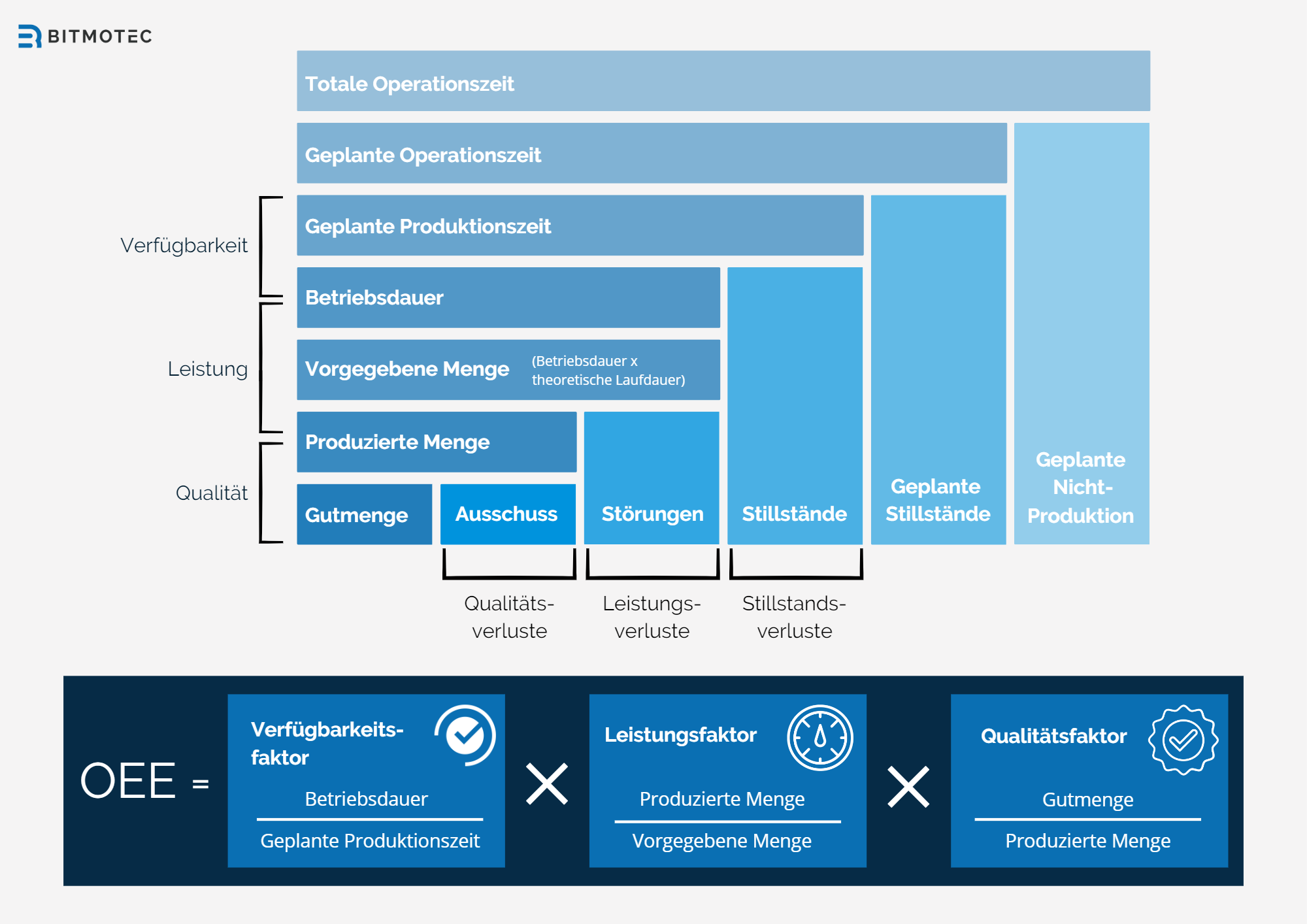

- Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE): Die OEE ist eine Kennzahl, die die Effizienz von Produktionsanlagen bewertet und die Verfügbarkeit, Leistung und Qualität der Anlagen berücksichtigt (siehe Abbildung).

- Durchlaufzeit: Die Durchlaufzeit misst die benötigte Zeit, um ein Produkt vom Anfang bis zum Ende des Produktionsprozesses zu fertigen. Sie beeinflusst die Lieferzeit und den Lagerbestand.

- Umschlagsrate (Inventory Turnover): Die Umschlagsrate gibt an, wie oft der Lagerbestand innerhalb eines bestimmten Zeitraums verkauft sowie ersetzt wird. Sie zeigt die Effizienz der Lagerhaltung an.

- Rüstzeit (Setup Time): Die Rüstzeit bezeichnet die für Produktionsanlage oder Maschine benötigte Zeit für die Herstellung eines anderen Produkts umzurüsten.

- Maschinenverfügbarkeit: Die Maschinenverfügbarkeit misst den Anteil der Zeit, in der eine Produktionsanlage oder Maschine betriebsbereit ist und nicht aufgrund von Wartung oder Ausfall stillsteht.

- Energieverbrauch pro Einheit: Diese Kennzahl misst den Energieverbrauch pro hergestellter Einheit und gibt Aufschluss über die Energieeffizienz der Produktion.

- Arbeitsproduktivität: Die Arbeitsproduktivität zeigt die produzierte Menge oder Leistung pro Arbeitsstunde und ist ein Indikator für die Effizienz der Arbeitskräfte.

- Erstausbeute (First Pass Yield): Die Erstausbeute misst den Anteil der Produkte oder Einheiten, die beim ersten Durchlauf des Produktionsprozesses ohne Nacharbeit oder Ausschuss produziert wurden.

Kurz gesagt

Diese Kennzahlen bieten Unternehmen wichtige Informationen, um ihre Produktionsprozesse zu überwachen, Engpässe zu identifizieren und kontinuierliche Verbesserungen vorzunehmen. Darauf aufbauend ist es Unternehmen möglich, ihre Effizienz und Qualität der industriellen Produktion stetig zu steigern.

Produktionsleitstand

Ein Leitstand in der industriellen Produktion ist ein zentraler Kontrollraum oder eine Kommandozentrale. In diesem ist es möglich, alle relevanten Informationen und Daten des Produktionsprozesses zusammenzuführen, zu visualisieren und zu überwachen. Die Bedeutung eines Leitstandes liegt darin, dass er es ermöglicht, den gesamten Produktionsablauf in Echtzeit zu überblicken, zu steuern und zu optimieren. Durch die Integration verschiedener Automatisierungs- und Informationssysteme bietet der Leitstand eine umfassende Sicht auf den aktuellen Zustand der Maschinen, Anlagen, Lagerbestände und Produktionsleistung.

Die Vorteile

Der Zweck eines Leitstandes besteht darin, eine effiziente Produktion zu gewährleisten, Engpässe frühzeitig zu erkennen, Produktionsabläufe zu koordinieren und auf unvorhergesehene Ereignisse flexibel zu reagieren. Dadurch können Produktionsprozesse optimiert, Stillstandszeiten reduziert und die Gesamtproduktivität gesteigert werden. Der Leitstand spielt somit eine entscheidende Rolle bei der Unterstützung von Führungskräften und Mitarbeitern, um datenbasierte Entscheidungen zu treffen und eine reibungslose, transparente und effiziente industrielle Produktion zu gewährleisten.

Mehr zum Thema:

Hannover | Niedersachsen | Oldenburg | Osnabrück | Göttingen | Celle | Lüneburg | Hameln | Aurich | Leer | Diepholz | Emsland | Gifhorn | Uelzen | Cuxhaven | Hamburg | Bremen | Braunschweig |