OEE Kennzahl – Leitfaden

Ein umfassender Einblick in die Overall Equipment Effectiveness (OEE)

Einführung und Bedeutung

Effizienz ist in der heutigen Industrie mehr denn je von entscheidender Bedeutung. D.h.: Die Optimierung von Produktionsprozessen und die Steigerung der Effizienz können Unternehmen dabei helfen, wettbewerbsfähig zu bleiben und darauf aufbauend nachhaltiges Wachstum zu erreichen. Eine Kennzahl, die in diesem Zusammenhang eine bedeutende Rolle spielt, ist die OEE (Overall Equipment Effectiveness, deutsch Gesamtanlageneffektivität bzw. GAE). Im Folgenden wird die Bedeutung des Konzepts erläutert und zudem dargestellt, warum es für Unternehmen wichtig ist, die OEE Kennzahl kontinuierlich zu erfassen und zu bewerten.

Die Gesamtanlageneffektivität ist eine Kennzahl, die die Effizienz von Produktionsanlagen misst, indem sie die Verfügbarkeit, Leistung sowie Qualität einer Anlage oder einer Maschine berücksichtigt. Sie bietet also eine umfassende Betrachtung der Produktionsleistung und ist somit ein nützliches Werkzeug, um folglich Engpässe und Ineffizienzen in der Produktion zu identifizieren. Auf Grundlage des Monitorings und der Analyse können Unternehmen deswegen leicht Verbesserungsmaßnahmen ergreifen, um ihre Produktionsleistung stetig zu optimieren.

Die OEE Kennzahl hat sich als Industriestandard etabliert, da sie es Unternehmen ermöglicht, ihre Leistungsfähigkeit im Vergleich zu anderen Unternehmen derselben Branche zu bewerten. Anschließend können die Kenntnisse der eigenen Kennzahlen Unternehmen dabei helfen, ihre Stärken und Schwächen in Bezug auf die Produktionsprozesse zu identifizieren und schließlich gezielt Verbesserungen vorzunehmen. Infolgedessen kommt es zu einer erhöhten Produktivität und reduzierten Ausfallzeiten. Zudem wird die Wettbewerbsposition gefestigt und verbessert.

Definition und Grundlagen

Definition der OEE Kennzahl

Die OEE (Overall Equipment Effectiveness, deutsch: Gesamtanlageneffektivität) ist eine Kennzahl (KPI), die die Effizienz einer Produktionsanlage bewertet. Sie kombiniert dabei die Verfügbarkeit, Leistung sowie Qualität einer Maschine oder Anlage, um dadurch ein umfassendes Bild der Produktionseffizienz zu erhalten (dabei wird der Prozentsatz der tatsächlich produzierten, qualitativ hochwertigen Einheiten im Verhältnis zur theoretisch möglichen Produktion angegeben). Die Gesamtanlageneffektivität gibt folglich Aufschluss darüber, wie und ob eine Anlage ihre volle Kapazität und ihr mögliches Potenzial ausschöpft.

Ein hoher Wert zeigt demzufolge an, dass die Produktionsanlage effizient arbeitet und wenig Zeit und Ressourcen verschwendet, während ein niedriger Wert auf Ineffizienzen und Probleme im Produktionsprozess hinweist, die es zu beheben gilt.

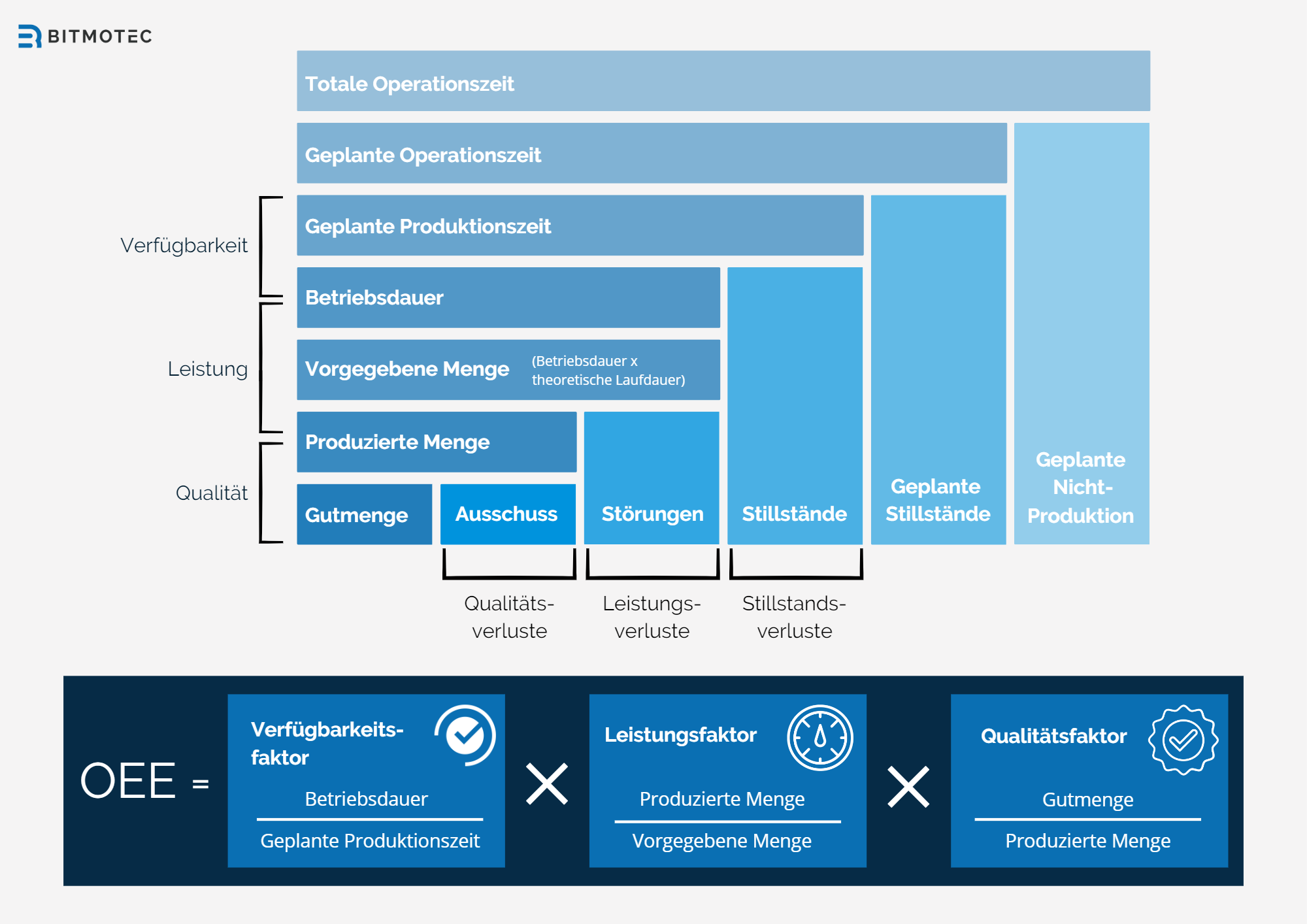

Die Formel zur Berechnung der Overall Equipment Effectivness

Zu Berechnung werden die drei Hauptkomponenten der Anlageneffizienz miteinander multipliziert: Verfügbarkeit, Leistung und Qualität. Die OEE-Formel zur Berechnung lautet dementsprechend wie folgt:

OEE = Verfügbarkeit × Leistung × Qualität

Jede dieser Komponenten wird als Prozentsatz ausgedrückt und hat einen Wert zwischen 0 und 100 %. Im Folgenden werden die einzelnen Komponenten genauer erläutert:

Verfügbarkeit: Misst die Zeit, die eine Anlage tatsächlich für die Produktion zur Verfügung steht, im Verhältnis zur geplanten Produktionszeit.

Leistung: Misst, wie schnell eine Anlage im Vergleich zu ihrer maximal möglichen Geschwindigkeit arbeitet.

Qualität: Misst den Anteil der qualitativ hochwertigen Einheiten, die während der Produktionszeit hergestellt wurden.

Details dazu finden Sie im Abschnitt zu den Hauptkomponenten der OEE.

Die Berechnung der Kennzahl ermöglicht es Unternehmen, ihre Produktionseffizienz auf einer Skala von 0% (keine Produktion) bis 100% (maximale Effizienz) zu bewerten. In der Praxis streben Unternehmen in der Regel nach einer OEE von 85% oder höher, wobei Werte unter 65% als unterdurchschnittlich gelten. Die OEE Kennzahl allein deckt möglicherweise aber nicht alle Aspekte der Produktionsleistung ab. Deshalb sollten Unternehmen die Gesamtanlageneffektivität immer im Kontext weiterer betrieblicher Kennzahlen und Leistungsindikatoren betrachten, um anschließend ein umfassendes Verständnis ihrer Produktionsprozesse zu erhalten.

Die drei Hauptkomponenten der OEE

- Die Verfügbarkeit (bzw. Maschinenverfügbarkeit oder Anlagenverfügbarkeit) ist eine der Hauptkomponenten der OEE und misst die Zeit, die eine Anlage tatsächlich für die Produktion zur Verfügung steht, im Verhältnis zur geplanten Produktionszeit.

- Der Leistungsfaktor, auch als Geschwindigkeitsfaktor bezeichnet, misst die tatsächliche Produktionsgeschwindigkeit einer Anlage im Vergleich zu ihrer maximal möglichen Geschwindigkeit.

- Die Qualitätsrate ist die dritte Hauptkomponente der OEE und misst den Anteil der qualitativ hochwertigen Einheiten, die während der Produktionszeit hergestellt wurden.

Die Kombination der drei Hauptkomponenten Verfügbarkeit, Leistung und Qualität ermöglicht die Berechnung der Gesamtanlageneffektivität.

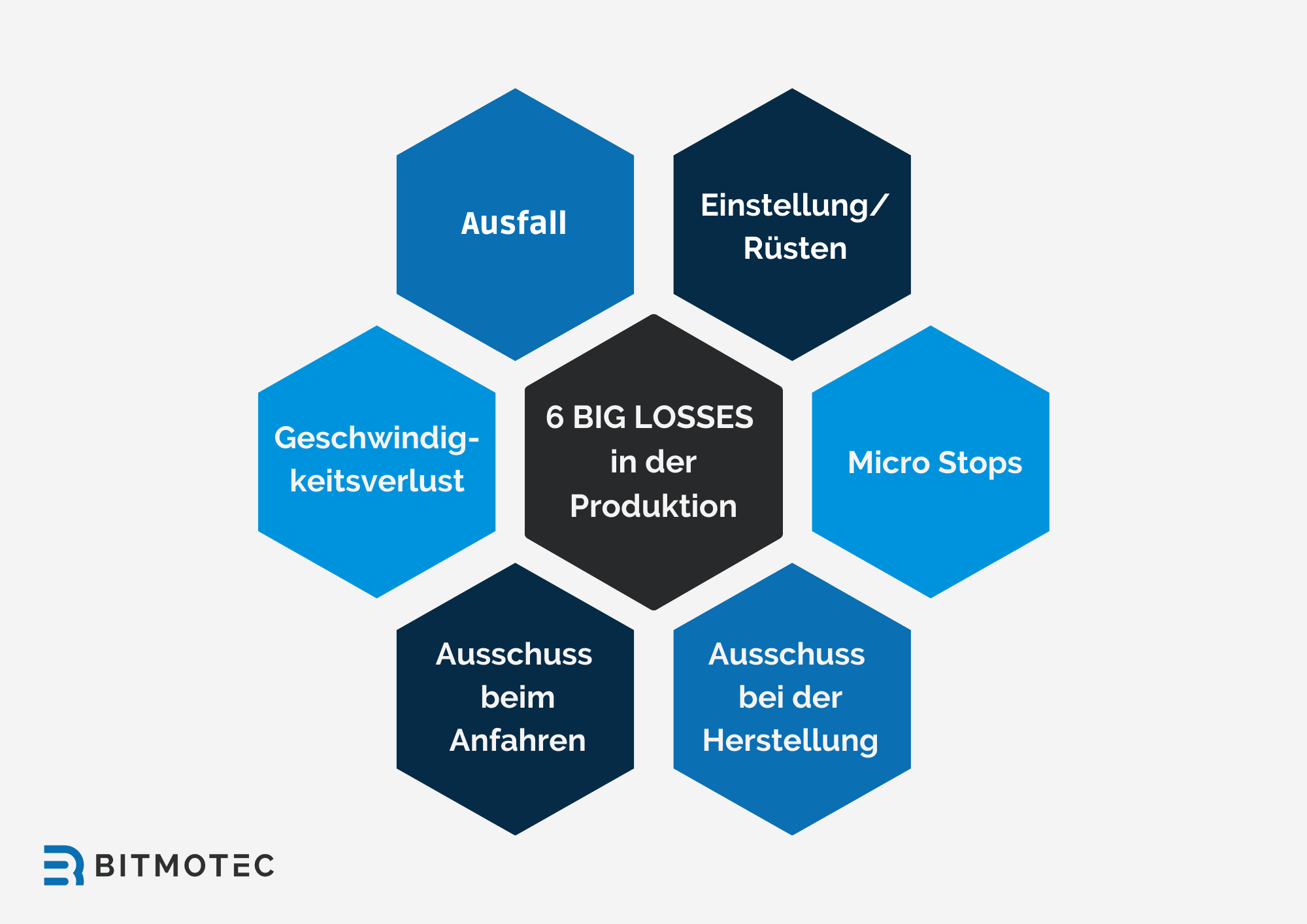

Ursachen für Effizienzverluste (Six Big Losses)

In der OEE-Analyse werden die sogenannten „Six Big Losses“ (Sechs große Verluste) verwendet, um die Hauptursachen für Effizienzverluste in der Produktion zu identifizieren. Die Berücksichtigung dieser Verluste hilft Unternehmen dabei, ihre Gesamtanlageneffektivität zu verbessern und ihre Produktionsprozesse zu optimieren.

Ausfall

Ausfälle sind ungeplante Unterbrechungen der Produktion aufgrund von Maschinenausfällen, Notfällen oder anderen unvorhergesehenen Ereignissen. Ausfälle führen zu einer Verringerung der Verfügbarkeit und beeinträchtigen die OEE. Durch vorbeugende Wartung und schnelle Reaktion auf Ausfälle können Unternehmen die Ausfallzeiten reduzieren und die Gesamtanlageneffektivität erhöhen.

Einstellung/Rüsten

Einstell- und Rüstzeiten sind geplante Unterbrechungen der Produktion, die durch den Wechsel von Produkten oder Werkzeugen, Materialvorbereitung oder Maschineneinstellungen verursacht werden. Diese Zeiten verringern die Verfügbarkeit und beeinflussen die OEE. Durch die Optimierung von Rüstprozessen und die Anwendung von Methoden wie SMED (Single-Minute Exchange of Die) können Unternehmen die Rüstzeiten verkürzen und ihre Gesamtanlageneffektivität verbessern.

Micro Stops

Micro Stops sind kurze, ungeplante Produktionsunterbrechungen, die durch kleine Störungen oder Probleme verursacht werden. Sie beeinträchtigen die Leistung und die OEE. Beispiele für Micro Stops sind Materialstaus, Fehlfunktionen von Sensoren oder kleinere Qualitätsprobleme. Durch die Identifizierung und Beseitigung der Ursachen von Micro Stops können Unternehmen ihre Produktionsgeschwindigkeit erhöhen.

Geschwindigkeitsverlust

Geschwindigkeitsverluste treten auf, wenn eine Anlage langsamer als ihre maximale Kapazität arbeitet. Dies beeinträchtigt die Leistung und die OEE. Geschwindigkeitsverluste können durch ineffiziente Arbeitsprozesse, Materialmangel oder unzureichende Maschineneinstellungen verursacht werden. Unternehmen können Geschwindigkeitsverluste reduzieren, indem sie ihre Prozesse optimieren und ihre Anlagen besser auf die Produktionsanforderungen abstimmen.

Ausschuss beim Anfahren

Ausschuss beim Anfahren bezieht sich auf defekte oder qualitativ minderwertige Produkte, die während der Anlaufphase der Produktion entstehen. Dieser Verlust beeinträchtigt den Qualitätsfaktor und die OEE. Um den Ausschuss beim Anfahren zu reduzieren, können Unternehmen ihre Anlagen besser vorbereiten, ihre Prozesse optimieren und ihre Mitarbeiter schulen.

Ausschuss bei der Herstellung

Ausschuss bei der Herstellung sind qualitativ minderwertige oder defekte Produkte, die während des regulären Produktionsprozesses entstehen. Dieser Verlust beeinträchtigt den Qualitätsfaktor und die OEE. Um den Ausschuss bei der Herstellung zu reduzieren, sollten Unternehmen Qualitätskontrollen implementieren, ihre Produktionsprozesse ständig überwachen und bei Bedarf Anpassungen vornehmen. Darüber hinaus können Schulungen und kontinuierliche Verbesserungsinitiativen dazu beitragen, die Qualität der hergestellten Produkte zu erhöhen.

Die Identifizierung und Beseitigung dieser sechs großen Verluste ermöglicht es Unternehmen, ihre OEE zu optimieren und ihre Produktionsprozesse effizienter zu gestalten. Durch die kontinuierliche Verbesserung dieser Bereiche können Unternehmen ihre Produktivität steigern, ihre Produktqualität erhöhen und ihre Wettbewerbsfähigkeit auf dem Markt verbessern.

Die Vorteile der OEE-Messung

Die OEE-Messung und -Analyse bietet Unternehmen viele Vorteile. Durch die Verbesserung der Gesamtanlageneffektivität können Unternehmen ihre Produktionsprozesse optimieren und folgende Vorteile erzielen:

Verbesserte Produktivität und Effizienz

Die Messung der Gesamtanlageneffektivität hilft Unternehmen, ihre Produktionsprozesse besser zu verstehen und ineffiziente Abläufe zu identifizieren. Durch die Optimierung der OEE Kennzahl können Unternehmen ihre Produktionsgeschwindigkeit erhöhen, Ressourcen effizienter einsetzen und die Produktivität steigern.

Reduzierung von Ausfallzeiten und Produktionskosten

Die Identifizierung von Schwachstellen in der Produktion, wie beispielsweise Maschinenausfälle oder lange Rüstzeiten, ermöglicht es Unternehmen, Maßnahmen zur Reduzierung dieser Ausfallzeiten zu ergreifen. Eine verbesserte OEE Kennzahl führt zu geringeren Ausfallzeiten und somit zu einer Reduzierung der Produktionskosten.

Verbesserte Produktqualität und Kundenzufriedenheit

Die OEE-Messung trägt dazu bei, Qualitätsprobleme frühzeitig zu erkennen und entsprechende Gegenmaßnahmen einzuleiten. Eine höhere OEE Kennzahl korreliert oft mit einer besseren Produktqualität, was wiederum zu einer höheren Kundenzufriedenheit führen kann.

Insgesamt bietet die Messung der Gesamtanlageneffektivität Unternehmen die Möglichkeit, ihre Produktionsprozesse kontinuierlich zu überwachen und zu verbessern. Durch die Erhöhung der OEE Kennzahl können Unternehmen ihre Wettbewerbsfähigkeit steigern, ihre Effizienz erhöhen und langfristig erfolgreich sein.

Overall Equipment Effectivness im industriellen Prozessen implementieren

Die Implementierung in industriellen Prozessen ist ein wichtiger Schritt zur Verbesserung der Produktivität und Effizienz.

- Wichtige Überlegungen vor der Implementierung: Verständnis der aktuellen Produktionsprozesse schaffen, Zielsetzung definieren und ausreichend Ressourcen bereit stellen.

- Schritt zur Implementierung beachten: Schulung, Datenerfassung, Berechnung, Analyse, Umsetzung und KVP.

- Herausforderungen beachten: Veränderungsbereitschaft der Mitarbeitenden stärken, Unzureichende Datenerfassung und komplexe Produktionsprozesse

Durch eine sorgfältige Planung und Umsetzung können Sie die OEE in Ihrem Unternehmen implementieren und Ihre Produktivität sowie Effizienz nachhaltig steigern.

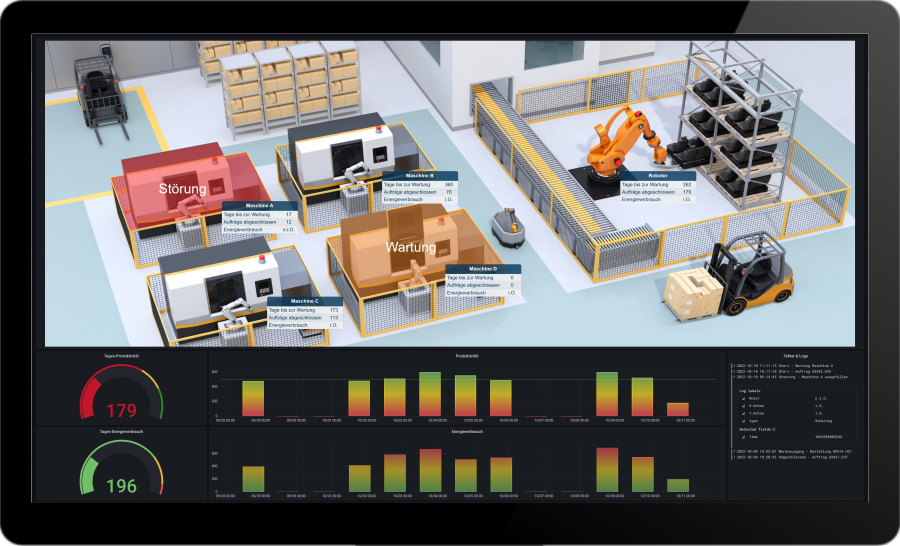

Einsatz von Technologien zur Verbesserung der OEE

Der Einsatz von Technologien kann eine entscheidende Rolle bei der Verbesserung der OEE Kennzahl spielen und somit die Gesamtanlageneffektivität optimieren.

Die Rolle von Automatisierung und Sensoren

Automatisierung und Sensortechnologie können dazu beitragen, die Verfügbarkeit, Leistung sowie Qualität in der Produktion zu verbessern. Sie ermöglichen zudem eine präzise Datenerfassung und -analyse, die folglich zur Identifizierung und Beseitigung von Effizienzverlusten beiträgt. Durch die Integration von Automatisierungslösungen und Sensoren in Produktionsprozessen können Unternehmen die OEE Kennzahl erhöhen sowie die Produktivität steigern.

Beispiele für Technologieanwendungen zur Verbesserung der Gesamtanlageneffektivität

Einige Beispiele für den Einsatz von Technologien zur Verbesserung der OEE Kennzahl sind:

- IoT (Internet der Dinge): IoT-Geräte ermöglichen die Überwachung und Steuerung von Maschinen und Anlagen in Echtzeit, und verbessern somit ihre Verfügbarkeit und Leistung.

- Predictive Maintenance: Durch den Einsatz von Sensoren und maschinellem Lernen können Unternehmen potenzielle Maschinenausfälle frühzeitig erkennen und präventive Wartungsmaßnahmen ergreifen, um dementsprechend Ausfallzeiten zu reduzieren.

- Künstliche Intelligenz (KI): KI-gestützte Systeme können Produktionsdaten analysieren und Muster erkennen, die folglich zur Identifizierung von Verbesserungspotenzialen beitragen.

- Roboter- und Cobotsysteme: Der Einsatz von Robotern und kollaborativen Robotern (Cobots) kann die Effizienz und Qualität in der Produktion erhöhen und somit zur Verbesserung der OEE Kennzahl beitragen.

Neue Technologien und die Zukunft der OEE-Messung

In Zukunft könnten weitere technologische Innovationen, wie zum Beispiel Big Data, Blockchain und Augmented Reality, die Messung und Analyse der Gesamtanlageneffektivität weiter revolutionieren. Diese Technologien bieten neue Möglichkeiten zur Erfassung, Verarbeitung sowie Analyse von Produktionsdaten. Infolgedessen kann es zu einer noch genaueren und effektiveren Verbesserung der OEE Kennzahl kommen. Die kontinuierliche Weiterentwicklung und Integration von Technologien in industrielle Prozesse wird es Unternehmen ermöglichen, ihre Effizienz zu steigern und außerdem wettbewerbsfähig zu bleiben.

Fallstudien erfolgreicher OEE-Implementierungen

Fallstudien erfolgreicher Implementierungen können wertvolle Erkenntnisse für Unternehmen liefern, die ihre eigene Produktion verbessern möchten. Im Folgenden sind einige Beispiele für erfolgreiche Implementierungen und die damit verbundenen Vorteile dargestellt:

Praxisbeispiele

- Automobilhersteller: Ein Automobilhersteller hat die OEE Kennzahl in seinen Produktionslinien eingeführt und konnte somit gezielte Maßnahmen zur Verbesserung der Verfügbarkeit, Leistung sowie Qualität einführen. Seine Gesamtanlageneffektivität stieg infolgedessen um 15%. Dies führte schließlich zu einer höheren Produktivität und zudem zu reduzierten Produktionskosten.

- Lebensmittelproduzent: Ein Lebensmittelproduzent hat durch die Implementierung von OEE und den Einsatz von Sensoren zur Überwachung von Maschinen und Anlagen seine Ausfallzeiten um 20% reduziert. Folglich kam es zu einer verbesserten Produktivität und einer höheren Kundenzufriedenheit.

- Elektronikfertigung: Ein Unternehmen aus der Elektronikbranche hat mithilfe von OEE-Analysen und Predictive-Maintenance-Strategien die Ausfallzeiten in seiner Produktion um 25% verringert. Dies führte anschließend zu einer Erhöhung der Produktionskapazität und überdies zu einer Steigerung der OEE Kennzahl.

Erkenntnisse aus erfolgreichen Implementierungen:

- Kontinuierliche Verbesserung: Eine erfolgreiche Implementierung erfordert einen kontinuierlichen Verbesserungsprozess, bei dem regelmäßig Daten analysiert und Maßnahmen zur Steigerung der OEE Kennzahl ergriffen werden.

- Mitarbeiterengagement: Die aktive Beteiligung und Schulung der Mitarbeiter ist entscheidend für den Erfolg, da sie diejenigen sind, die die Verbesserungsmaßnahmen umsetzen und die OEE Kennzahl beeinflussen.

- Technologieeinsatz: Der Einsatz von Technologien wie Automatisierung, Sensoren und Künstliche Intelligenz kann dazu beitragen, die Messung und Analyse der Gesamtanlageneffektivität zu verbessern und die Effizienz in der Produktion zu steigern.

Diese Erkenntnisse können Unternehmen dabei helfen, ihre eigene Implementierung erfolgreich durchzuführen und die Vorteile der OEE Kennzahl zu nutzen.

Fazit und Handlungsempfehlung

Die Implementierung der OEE in industrielle Prozesse bietet Unternehmen große Vorteile in Bezug auf die Produktivität, Effizienz und hilft zudem dabei Kosten einzusparen. Durch die systematische Analyse der Verfügbarkeit, Leistung sowie Qualität von Produktionsprozesse können anschließend Schwachstellen identifiziert und darauf aufbauend gezielte Verbesserungsmaßnahmen ergriffen werden. Der Einsatz von Technologien, wie z.B. Automatisierung, Sensoren sowie künstlicher Intelligenz, unterstützt Unternehmen dabei, ihre OEE-Messung und -Analyse zu optimieren.

Die erfolgreiche Implementierung der OEE Kennzahl erfordert ein hohes Mitarbeiterengagement und gleichzeitig den Einsatz von Technologien. Indes zeigen Fallstudien, dass Unternehmen in verschiedenen Branchen ihre Gesamtanlageneffektivität signifikant steigern und von den Vorteilen profitieren können. Um ein Unternehmen wettbewerbsfähig zu halten und seine Effizienz kontinuierlich zu steigern, ist die Implementierung der OEE relevant. Mit dieser wird infolgedessen das volle Potenziale von Produktionsprozesse ausgeschöpft und zudem die Rentabilität nachhaltig verbessert.

Mehr zum Thema Overall Equipment Effectivness:

Niedersachsen | Hannover | Braunschweig | Oldenburg | Osnabrück | Göttingen | Celle | Lüneburg | Hamburg | Aurich | Leer | Diepholz | Hameln | Gifhorn | Cuxhaven | Uelzen | Emsland| Bremen |