OEE Berechnung mit Formel

In der modernen Produktionswelt ist die Optimierung von Anlagen und Prozessen entscheidend für den Erfolg eines Unternehmens. Insbesondere die sogenannte Overall Equipment Effectiveness (OEE) Kennzahl ist für Unternehmen von großem Interesse. Die OEE Berechnung ermöglicht es, sowohl die Effizienz von Produktionsanlagen zu messen, als auch zu bewerten. Durch eine präzise Analyse können Unternehmen anschließend Verbesserungspotenziale identifizieren und dementsprechend gezielte Maßnahmen zur Steigerung der Produktivität ergreifen. In diesem Artikel erfahren Unternehmen nicht nur, wie die OEE zu berechnen ist. Überdies hinaus wird die zugrunde liegende OEE Formel anhand eines Beispiels nachvollziehbar erläutert.

Definition

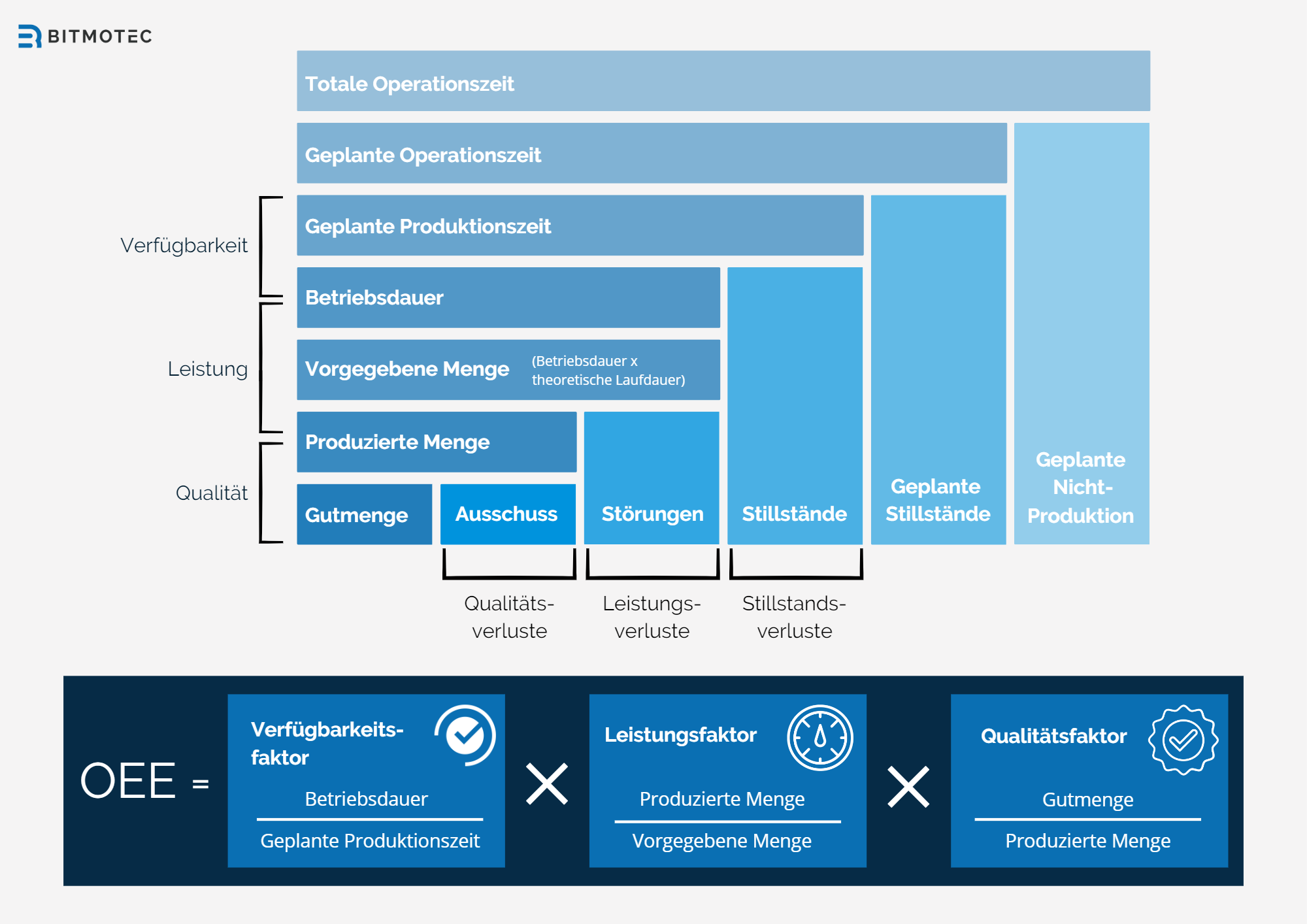

Die Overall Equipment Effectiveness (OEE, deutsch: Gesamtanlageneffektivität) ist eine zentrale Kennzahl in der Fertigungsindustrie. Mit dieser Kennzahl ist es Unternehmen möglich, die Leistungsfähigkeit ihrer Produktionsanlagen oder Produktionslinien zu messen und überdies hinaus auch zu bewerten. Die Gesamtanlageneffektivität gibt somit Aufschluss darüber, wie effizient eine Anlage arbeitet. Dabei berücksichtigt sie drei Hauptfaktoren: Verfügbarkeit, Leistung und Qualität. Aufgrund einer OEE Berechnung können Schwachstellen in der Produktion identifiziert werden, um infolgedessen entsprechende Verbesserungsmaßnahmen abzuleiten sowie schließlich die Produktivität zu steigern.

Verfügbarkeitsfaktor

Der Verfügbarkeitsfaktor ist die erste Hauptkomponente, die bei der OEE Berechnung zu berücksichtigen ist. Dieser gibt an, inwieweit eine Anlage tatsächlich verfügbar ist, sodass die Produktion reibungslos funktionieren kann. Der Verfügbarkeitsfaktor berechnet sich aus der tatsächlichen Betriebszeit, dividiert durch die geplante Produktionszeit. Beispielsweise können Ausfälle, Wartungsarbeiten sowie Umbauzeiten die Verfügbarkeit der Anlage verringern und haben somit Einfluss auf Verfügbarkeitsfaktor.

Leistungsfaktor

Der Leistungsfaktor ist die zweite Hauptkomponente, die für die OEE Berechnung von Bedeutung ist. Dieser misst die Geschwindigkeit, mit der eine Anlage produziert. Aufgrund dieser Messung können Unternehmen prüfen, ob die Anlage ihr volles Potenzial ausschöpft. Um den Leistungsfaktor zu ermitteln, wird die tatsächlich produzierte Menge durch die theoretisch mögliche Menge (basierend auf der maximalen Produktionsgeschwindigkeit) dividiert. Eine geringere Leistung als die maximal mögliche Kapazität kann sowohl auf Ineffizienzen oder anderweitige Probleme in der Produktion hindeuten. Mithilfe der OEE Berechnung können Unternehmen diese Faktoren schließlich identifizieren und beheben.

Qualitätsfaktor

Der Qualitätsfaktor ist die dritte Hauptkomponente, die bei der OEE Berechnung berücksichtigt wird. Er bewertet die Qualität der hergestellten Produkte und gibt dadurch Aufschluss über die Effizienz der Produktion. Der Qualitätsfaktor wird berechnet, indem die Anzahl der fehlerfreien Einheiten durch die Gesamtzahl der produzierten Einheiten dividiert wird. Dementsprechend weist ein niedriger Qualitätsfaktor auf einen hohen Anteil an Ausschuss oder Nacharbeit hin und zeigt somit Potenziale für Verbesserungen auf.

OEE Berechnung – Schritt für Schritt mit Beispiel

Um die OEE zu berechnen, müssen die drei Faktoren Verfügbarkeitsfaktor, Leistungsfaktor und Qualitätsfaktor ermittelt und miteinander multipliziert werden.

- Berechne den Verfügbarkeitsfaktor: Teile die tatsächliche Betriebszeit durch die geplante Produktionszeit.

- Berechne den Leistungsfaktor: Teile die tatsächlich produzierte Menge durch die theoretisch mögliche Menge (basierend auf der maximalen Produktionsgeschwindigkeit).

- Berechne den Qualitätsfaktor: Teile die Anzahl der fehlerfreien Einheiten durch die Gesamtzahl der produzierten Einheiten.

- Multipliziere die drei Faktoren miteinander: Verfügbarkeitsfaktor x Leistungsfaktor x Qualitätsfaktor = OEE.

Beispiel zur OEE Berechnung

Angenommen, eine Produktionsanlage hat folgende Daten:

- Geplante Produktionszeit: 480 Minuten

- Tatsächliche Betriebszeit: 420 Minuten

- Theoretisch mögliche Menge: 2000 Einheiten

- Tatsächlich produzierte Menge: 1800 Einheiten

- Fehlerfreie Einheiten: 1700 Einheiten

Nach der OEE Formel berechnen wir die OEE wie folgt:

- Verfügbarkeitsfaktor: 420 / 480 = 0,875 (87,5%)

- Leistungsfaktor: 1800 / 2000 = 0,9 (90%)

- Qualitätsfaktor: 1700 / 1800 = 0,944 (94,4%)

- OEE: 0,875 x 0,9 x 0,944 = 0,743 (74,3%)

In diesem Beispiel beträgt die OEE der Produktionsanlage 74,3%.

OEE berechnen – für mehrere Anlagen

Um die OEE für mehrere Anlagen zu berechnen, sollten Sie zunächst die OEE für jede einzelne Anlage ermitteln. Anschließend können Sie den gewichteten Durchschnitt der OEE berechnen, um die Gesamt-OEE für alle Anlagen zu erhalten. Dabei wird die OEE jeder Anlage mit ihrer jeweiligen Produktionsmenge gewichtet, um die unterschiedlichen Kapazitäten der Anlagen zu berücksichtigen.

Beispiel: Gesamtanlageneffektivität für mehrere Anlagen berechnen

Angenommen, wir haben zwei Produktionsanlagen mit folgenden OEE-Werten und Produktionsmengen:

- Anlage 1: OEE = 75%, Produktionsmenge = 1000 Einheiten

- Anlage 2: OEE = 85%, Produktionsmenge = 2000 Einheiten

Um die Gesamt-OEE für beide Anlagen zu berechnen, verwenden wir den gewichteten Durchschnitt:

- Multipliziere die OEE jeder Anlage mit ihrer jeweiligen Produktionsmenge: Anlage 1 (0,75 x 1000) = 750; Anlage 2 (0,85 x 2000) = 1700.

- Summiere die gewichteten OEE-Werte: 750 + 1700 = 2450.

- Teile die Summe der gewichteten OEE-Werte durch die Gesamtzahl der produzierten Einheiten: 2450 / (1000 + 2000) = 0,8167.

Die Gesamt-OEE für beide Anlagen beträgt 81,67%.

OEE Formel für Produktionslinien

Die OEE Berechnung für eine Produktionslinie, die aus mehreren Anlagen oder Maschinen besteht, folgt einem ähnlichen Verfahren wie die OEE Berechnung für eine einzelne Anlage. Um die OEE für eine Produktionslinie zu ermitteln, müssen Sie zunächst die OEE-Werte für jede einzelne Maschine oder Anlage in der Produktionslinie berechnen. Dies erfolgt, indem Sie die Verfügbarkeit, Leistung und Qualität für jede Maschine separat analysieren und die jeweiligen Faktoren bestimmen.

Nachdem Sie die OEE-Werte für alle Maschinen oder Anlagen in der Produktionslinie ermittelt haben, können Sie die Gesamt-OEE der Produktionslinie berechnen. Dazu multiplizieren Sie die Werte der einzelnen Maschinen miteinander. Es ist wichtig zu beachten, dass Engpässe oder Ineffizienzen in einer Maschine oder Anlage sich auf die gesamte Produktionslinie auswirken können und die Gesamt-Kennzahl beeinflussen.

Beispiel: OEE Berechnung von Produktionslinien

Angenommen, eine Produktionslinie besteht aus drei Maschinen mit folgenden OEE-Werten und Produktionsmengen:

- Maschine A: OEE = 80%, Produktionsmenge = 500 Einheiten

- Maschine B: OEE = 90%, Produktionsmenge = 1000 Einheiten

- Maschine C: OEE = 85%, Produktionsmenge = 750 Einheiten

Um die Gesamt-OEE der Produktionslinie zu berechnen, multiplizieren Sie die Werte der einzelnen Maschinen miteinander:

Gesamt-OEE = 0,8 (Maschine A) x 0,9 (Maschine B) x 0,85 (Maschine C) = 0,612

Die Gesamt-OEE der Produktionslinie beträgt 61,2%. Dieser Wert zeigt an, wie effizient die gesamte Produktionslinie im Vergleich zu ihrem theoretischen Leistungspotenzial arbeitet. Um die Produktivität der Produktionslinie weiter zu steigern, kann man durch die OEE-Analyse gezielt Verbesserungsmaßnahmen identifizieren und umsetzen. Dazu zählen beispielsweise die Optimierung von Wartungs- und Rüstzeiten, die Reduzierung von Stillstandszeiten oder die Verbesserung der Produktionsgeschwindigkeit und -qualität.

OEE versus TEEP

Unterschiede

Obwohl die OEE Berechnung ein effektives Werkzeug zur Messung der Anlageneffizienz ist, gibt es eine weitere Metrik, die Total Effective Equipment Performance (TEEP) genannt wird. TEEP ist eine Erweiterung der OEE-Messung und berücksichtigt die Anlagenverfügbarkeit im Kontext der gesamten verfügbaren Zeit, einschließlich geplanter und ungeplanter Stillstandszeiten.

Der Hauptunterschied zwischen OEE und TEEP besteht darin, dass sich die Gesamtanlageneffektivität auf die tatsächliche Produktionszeit konzentriert, während TEEP die Anlageneffizienz in Bezug auf die gesamte verfügbare Zeit bewertet. TEEP zeigt somit, wie gut eine Anlage ihre Kapazität während der gesamten Betriebszeit ausnutzt, während die Gesamtanlageneffektivität nur die Effizienz während der Produktionszeit misst.

Die TEEP-Formel basiert auf der OEE Formel und fügt den sogenannten „Auslastungsfaktor“ hinzu, der das Verhältnis von Produktionszeit zu verfügbarer Zeit widerspiegelt. Die TEEP-Formel lautet:

TEEP = OEE x Auslastungsfaktor

Wann sollte man OEE und wann TEEP verwenden

Die Entscheidung hängt von den spezifischen Anforderungen und Zielen Ihres Unternehmens ab. OEE eignet sich gut für die Identifizierung von Verbesserungspotenzialen innerhalb der Produktion und ist hilfreich, um Engpässe oder Ineffizienzen während der Produktionszeit zu erkennen.

TEEP hingegen bietet einen umfassenderen Blick auf die Anlageneffizienz und berücksichtigt auch die verfügbare Zeit außerhalb der Produktion. Dies kann hilfreich sein, um Verbesserungspotenziale in Bezug auf die gesamte Anlagenauslastung zu identifizieren, wie z.B. die Optimierung von Schichtplänen oder die effektivere Nutzung von Maschinenstillstandzeiten.

Insgesamt sollten Sie OEE verwenden, wenn Sie sich auf die Verbesserung der Produktivität während der tatsächlichen Produktionszeit konzentrieren möchten, während TEEP besser geeignet ist, um das gesamte Leistungspotenzial der Anlagen zu bewerten und die Auslastung der verfügbaren Zeit zu maximieren.

Herausforderungen

Schwierigkeiten und Fallstricke

Obwohl die OEE Berechnung ein wertvolles Instrument zur Verbesserung der Anlageneffizienz ist, gibt es einige Herausforderungen und Fallstricke, auf die Unternehmen achten sollten:

- Datenqualität: Unvollständige oder ungenaue Daten können zu einem verzerrten Bild führen. Stellen Sie sicher, dass die zur Berechnung verwendeten Daten korrekt erfasst und gepflegt werden.

- Einheitliche Messmethoden: Um die Vergleichbarkeit von OEE-Werten zwischen verschiedenen Anlagen oder Produktionslinien zu gewährleisten, ist es wichtig, einheitliche Messmethoden und Definitionen für Stillstandszeiten, Leistung und Qualität zu verwenden.

- Kontextuelle Bewertung: Die Gesamtanlageneffektivität sollte immer im Kontext des jeweiligen Unternehmens und der spezifischen Produktionsbedingungen bewertet werden. Ein hoher Wert ist nicht immer gleichbedeutend mit einer optimalen Produktivität und kann in einigen Fällen sogar zu übermäßiger Anlagenbelastung führen.

- Vermeidung von „OEE-Tunnelblick“: Die Gesamtanlageneffektivität ist nur eine von vielen Metriken, die zur Bewertung der Anlageneffizienz herangezogen werden können. Vermeiden Sie es, sich ausschließlich auf OEE-Werte zu konzentrieren, und berücksichtigen Sie auch andere Aspekte wie Energieeffizienz, Mitarbeiterzufriedenheit und Umweltauswirkungen.

Wie man diese Herausforderungen überwindet

Um die oben genannten Herausforderungen bei der OEE Berechnung zu bewältigen, sollten Unternehmen folgende Schritte unternehmen:

- Datenmanagement: Implementieren Sie effektive Datenmanagementprozesse, um die Qualität und Genauigkeit der zur OEE Berechnung verwendeten Daten zu gewährleisten.

- Standardisierung: Entwickeln Sie unternehmensweite Standards und Richtlinien für die Messung und Bewertung von OEE-Werten, um die Vergleichbarkeit und Konsistenz der Ergebnisse sicherzustellen.

- Kontinuierliche Verbesserung: Nutzen Sie die Gesamtanlageneffektivität als Teil eines umfassenderen Ansatzes zur kontinuierlichen Verbesserung und integrieren Sie es in andere Kennzahlen- und Analysemethoden.

- Einbindung der Mitarbeiter: Schaffen Sie ein Bewusstsein für die Bedeutung von OEE innerhalb des Unternehmens und fördern Sie die aktive Beteiligung der Mitarbeiter an der Verbesserung der Anlageneffizienz.

Fazit

Die OEE Berechnung ist ein leistungsstarkes Instrument zur Bewertung und Verbesserung der Effizienz von Produktionsanlagen. Durch die Analyse der drei Faktoren – Verfügbarkeitsfaktor, Leistungsfaktor und Qualitätsfaktor – können Unternehmen Schwachstellen in ihren Produktionsprozessen erkennen und gezielte Maßnahmen ergreifen, um diese zu beheben. Die OEE Berechnung hilft dabei, die Produktivität zu steigern, Kosten zu reduzieren und die Wettbewerbsfähigkeit zu erhöhen.

Bei der Anwendung der OEE Berechnung sollten Unternehmen jedoch auf einige Herausforderungen achten, wie zum Beispiel die Datenqualität, die Einheitlichkeit der Messmethoden und die kontextuelle Bewertung der Ergebnisse. Durch die Implementierung effektiver Datenmanagementprozesse, Standardisierung und kontinuierliche Verbesserung können diese Herausforderungen erfolgreich bewältigt werden.

Die OEE-Analyse sollte als Teil eines umfassenderen Ansatzes zur kontinuierlichen Verbesserung betrachtet werden und mit anderen Kennzahlen und Analysemethoden kombiniert werden, um ein vollständiges Bild der Anlageneffizienz zu erhalten. Die Einbindung der Mitarbeiter und die Schaffung eines Bewusstseins für die Bedeutung von OEE sind entscheidende Faktoren für den Erfolg bei der Verbesserung der Anlageneffizienz.

Zukunft der Gesamtanlageneffektivität

Die Zukunft der OEE Berechnung liegt in der verstärkten Nutzung von digitalen Technologien und der Integration von Daten aus verschiedenen Quellen. Mit der fortschreitenden Digitalisierung und Automatisierung von Produktionsprozessen wird die Echtzeitüberwachung und -analyse von Daten immer wichtiger. Dies ermöglicht Unternehmen, schneller auf Veränderungen zu reagieren und ihre Produktionsprozesse kontinuierlich zu optimieren.

Technologien wie das Internet der Dinge (IoT), künstliche Intelligenz (KI) und maschinelles Lernen werden eine immer größere Rolle bei der Analyse und Interpretation von OEE-Daten spielen. Durch die Kombination mit weiteren Informationen aus dem Produktionsprozess können Unternehmen noch genauere Einblicke in die Leistung ihrer Anlagen gewinnen und innovative Lösungen zur Steigerung der Effizienz entwickeln.