Condition Monitoring und Predictive Maintenance

Condition Monitoring (Zustandsüberwachung) ist ein Konzept, welches sich auf die kontinuierliche Überwachung des Zustands von Maschinen sowie Anlagen und Systemen bezieht und somit potenzielle Probleme oder Verschlechterungen frühzeitig erkennt. Darauf aufbauend ist Predictive Maintenance (vorausschauende Wartung) ein Ansatz, welcher auf den Informationen des Condition Monitorings basiert. Unternehmen können so ihre Wartungsmaßnahmen nicht nur besser planen, sondern auch präzise vorhersagen, wann eine Instandhaltung erforderlich ist – und dass, schon bevor ein Ausfall oder eine Störung auftritt.

Die Kombination von Condition Monitoring und Predictive Maintenance bietet Unternehmen die Möglichkeit, Instandhaltungsstrategien zu optimieren sowie Ausfallzeiten zu reduzieren und folglich Kosten zu sparen.

Prinzipien von Predictive Maintenance

Predictive Maintenance basiert auf verschiedenen Prinzipien, welche den Zustand von Maschinen vorhersagen, um dementsprechend gezielt Wartungsmaßnahmen durchzuführen.

Prinzip 1 – Kontinuierliches Monitoring:

Es erfolgt eine kontinuierliche Überwachung der relevanten Parameter wie Vibration, Temperatur, Druck oder Schwingung. Die Erfassung dieser Daten ermöglicht dann eine fortlaufende Analyse und Beurteilung des Maschinenzustands.

Prinzip 2 – Datenanalyse:

Die Analyse der erfassten Daten lässt mögliche Trends, Muster und Anomalien erkennen. Mit Hilfe von Algorithmen und statistischen Methoden lassen sich diese Daten interpretieren, um so den Zustand der Maschinen vorherzusagen und Wartungsbedarfe rechtzeitig zu identifizieren.

Prinzip 3 – Schwellenwerte und Warnungen:

Durch die Festlegung von Schwellenwerten werden Alarme oder Warnungen generiert, wenn bestimmte Parameter Abweichungen aufzeigen. Dies ermöglicht eine rechtzeitige Reaktion und Planung von Wartungsmaßnahmen.

Prinzip 4 – Integration von Expertenwissen:

Neben der Datenanalyse fließt außerdem auch das Fachwissen von Experten in die Beurteilung des Maschinenzustands ein. Das Expertenwissen kann umso mehr dazu beitragen, spezifisches Maschinenverhalten oder besondere Merkmale zu berücksichtigen und Vorhersagen zusätzlich verbessern.

Technologien von Predictive Maintenance

Predictive Maintenance nutzt verschiedene Technologien, um den Zustand von Maschinen zu überwachen und somit zum Beispiel Instandhaltungsmaßnahmen vorherzusagen. Im Folgenden werden nur einige der Technologien vorgestellt:

Sensorik: Vibrationssensoren, Temperatursensoren, Drucksensoren und andere spezialisierte Sensoren werden verwendet, um relevante Daten zu erfassen um währenddessen den Maschinenzustand kontinuierlich zu überwachen.

Datenanalyse und -verarbeitung: Für die Auswertung der erfassten Daten werden Analysetools und Algorithmen eingesetzt. Datenanalysemethoden wie maschinelles Lernen, Künstliche Intelligenz und statistische Modelle ermöglichen das Erkennen von Mustern, die Vorhersage von Ausfällen und die Identifikation von Wartungsbedarfen.

Cloud-Computing: Cloud-Plattformen bieten die Möglichkeit, große Datenmengen zu speichern, zu verarbeiten und zu analysieren. Die Nutzung von Cloud-Computing ermöglicht eine effiziente Datenverarbeitung und -analyse, unabhängig von der Größe und Komplexität der erfassten Daten.

Internet of Things (IoT): Durch die Integration von IoT-Geräten und Sensoren werden Maschinendaten in Echtzeit erfasst und an zentrale Systeme übertragen. Somit ist eine kontinuierliche Überwachung und Analyse des Maschinenzustands sowie eine schnelle Reaktion auf Abweichungen gewährleistet.

Big Data-Analyse: Unter Hinzunahme von Big Data-Analysemethoden werden umfangreiche Datenmengen analysiert und Muster oder Trends dadurch identifiziert. Die Verbindung von Predictive Maintenance-Daten mit anderen Unternehmensdaten bringt zusätzliche Erkenntnisse hervor, mit welchen im Folgenden die Vorhersagegenauigkeit verbessert wird.

Arbeitsschritte zur Prozessoptimierung und Nutzung des Potenzials von Predictive Maintenance

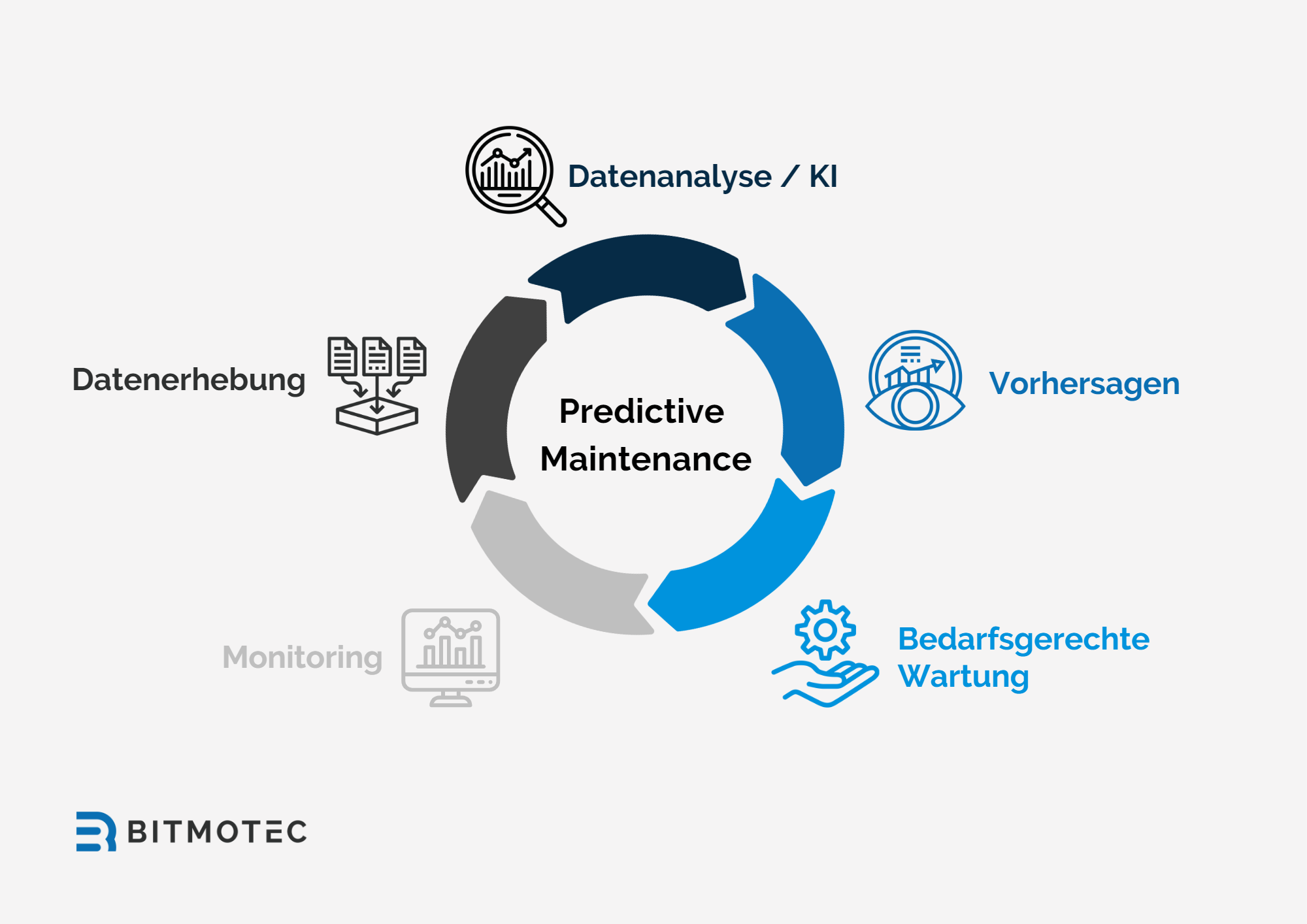

Um das Potenzial von Predictive Maintenance voll auszuschöpfen und die Prozesse zu optimieren, sind folgende Arbeitsschritte erforderlich:

- Datenerhebung: Es ist wichtig, relevante Daten aus verschiedenen Quellen zu erfassen und in einem zentralen System zu integrieren. Dies umfasst zum Beispiel die Einbindung von Sensoren, IoT-Geräten und anderen Datenquellen, um anschließend einen umfassenden Überblick über den Maschinenzustand zu erhalten.

- Datenanalyse/KI: Angewendete Analysetools und Algorithmen analysieren die erfassten Daten und identifizieren so Muster, Trends und Anomalien.

- Vorhersage: Basierend auf diesen Erkenntnissen werden Modelle entwickelt und der Zeitpunkt von Wartungsmaßnahmen darauf bezogen vorhergesagt.

- Bedarfsgerechte Wartung: Basierend auf den Ergebnissen der Datenanalyse und Vorhersage können Entscheidungsunterstützungssysteme Empfehlungen für bedarfsgerechte Wartungsarbeiten liefern. Dadurch minimieren Unternehmen Ausfallzeiten in der Produktion und maximieren die Effizienz dementsprechend.

- Kontinuierliches Monitoring und stetiges Lernen: Predictive Maintenance ist ein iterativer Prozess. Durch die kontinuierliche Überwachung, Analyse und Anpassung der Vorhersagemodelle können Unternehmen ihre Prozesse darüber hinaus verbessern und das volle Potenzial der Predictive Maintenance ausschöpfen.

Um Predictive Maintenance erfolgreich umzusetzen, ist eine nahtlose Integration in die bestehende Infrastruktur erforderlich. Dies umfasst die Anbindung an bestehende Systeme wie Enterprise Resource Planning (ERP) oder Computerized Maintenance Management System (CMMS). Somit wird ein reibungsloser Informationsfluss und eine effektive Umsetzung gewährleistet.

Zusammenfassendes Fazit

Die Kombination von Condition Monitoring und Predictive Maintenance bietet die Möglichkeit Instandhaltungsstrategien zu optimieren sowie Ausfallzeiten zu minimieren. Durch die rechtzeitige Vorhersage von Wartungsbedarfen vermeiden Unternehmen kostspielige Ausfälle, steigern infolgedessen ihre Produktivität und verlängern somit schließlich auch die Lebensdauer ihrer Anlagen. Die Implementierung von Predictive Maintenance erfordert dabei eine sorgfältige Planung und Umsetzung, bei der geeignete Sensoren und Technologien ausgewählt sowie notwendige Daten integriert und anschließend analysiert werden. Zudem ist es wichtig, die Prozesse und Entscheidungsunterstützungssysteme entsprechend anzupassen, sodass eine nahtlose Integration in die bestehende Infrastruktur sichergestellt ist.

Die Vorteile von Predictive Maintenance liegen folglich klar auf der Hand.

Unternehmen reduzieren durch eine zielgenaue Planung von Wartungsmaßnahmen ihre Kosten und können folglich unnötige Stillstandzeiten vermeiden. Überdies steigt die Produktivität, da Maschinen optimal funktionieren während Ausfälle auf ein Minimum sinken. Zudem können Unternehmen durch die Verlängerung der Lebensdauer ihrer Anlagen langfristig investieren und die Effizienz ihrer Produktion insgesamt verbessern.