OEE Implementieren in der Industrie

Die Overall Equipment Effectiveness (OEE) ist eine zentrale Kennzahl in der Fertigungsindustrie, die dazu beiträgt, die Leistungsfähigkeit und Effizienz von Produktionsanlagen zu messen und zu optimieren. Wie Sie die OEE implementieren sowie die Rolle von Technologie bei der Verbesserung der Produktionseffizienz zeigen wir Ihnen in diesem Artikel.

Die OEE für alle Maschinen.

Jetzt Demo-Termin zur Abstimmung Ihres Testbetriebs vereinbaren.

Kurze Einführung

Definition

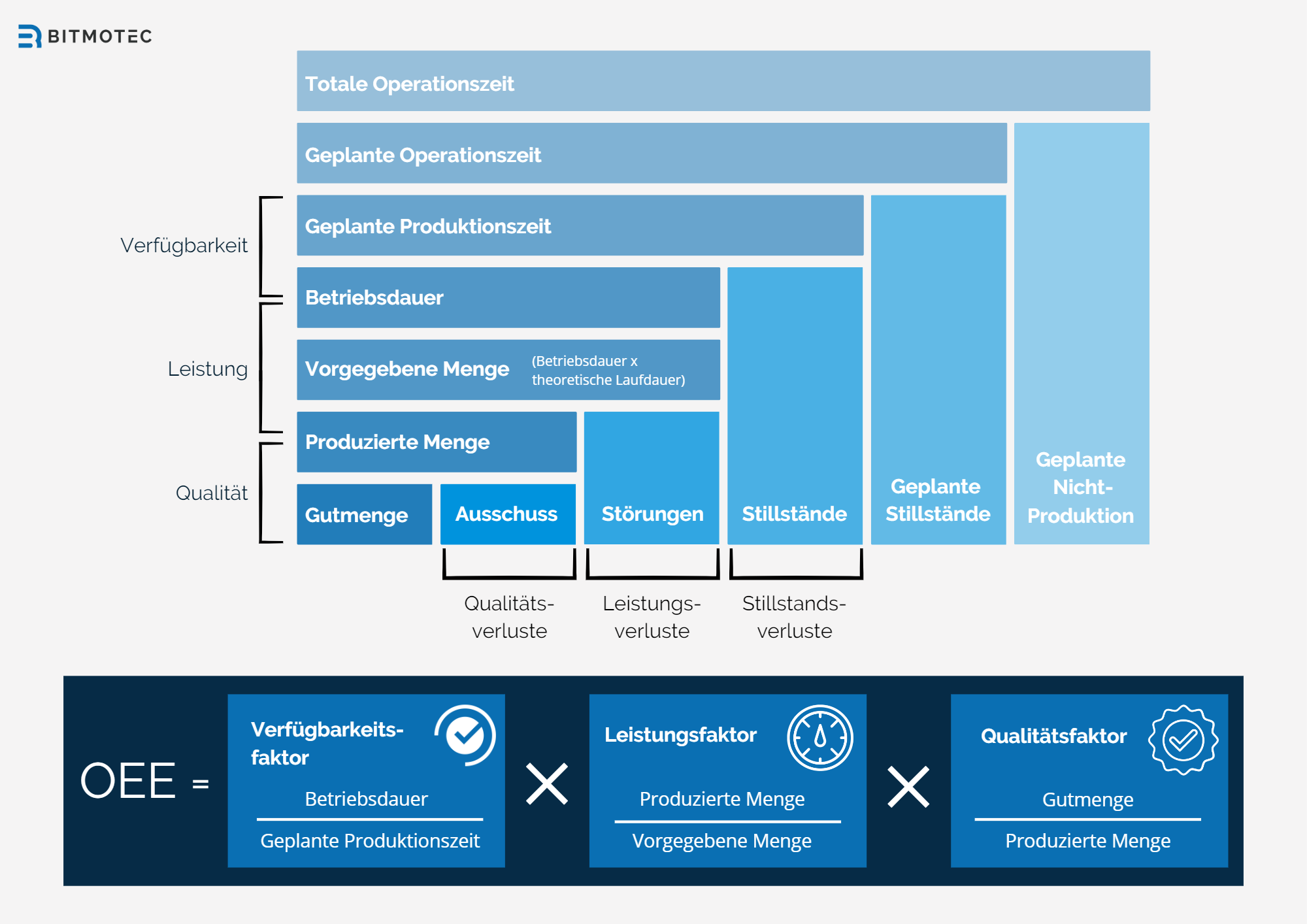

Die OEE ist eine Kennzahl, die die tatsächliche Leistung einer Maschine oder Anlage im Verhältnis zu ihrem theoretischen Leistungsmaximum darstellt. Sie wird in Prozent ausgedrückt und berücksichtigt drei Hauptkomponenten: Verfügbarkeit, Leistung und Qualität.

Kennzahl und Hauptkomponenten mit Berechnung

Die OEE-Berechnung basiert auf den drei Hauptkomponenten:

- Verfügbarkeit: Der Anteil der geplanten Betriebszeit, in dem die Maschine tatsächlich läuft.

- Leistung: Die tatsächliche Produktionsgeschwindigkeit im Verhältnis zu der maximal möglichen Geschwindigkeit.

- Qualität: Der Anteil der fehlerfreien Produkte an der Gesamtproduktion.

Die OEE wird errechnet, indem die Verfügbarkeit, Leistung und Qualität multipliziert werden: OEE = Verfügbarkeit x Leistung x Qualität.

OEE in industriellen Prozessen implementieren

Die Implementierung der OEE in Produktionsprozessen erfordert eine detaillierte Planung und Vorbereitung, um den bestmöglichen Nutzen zu erzielen.

Wichtige Überlegungen vor der Implementierung

Bevor Sie die OEE in Ihrem Unternehmen einführen, sollten Sie die folgenden Punkte berücksichtigen:

- Zielsetzung: Definieren Sie klare Ziele für die Implementierung der Gesamtanlageneffektivität , um Ihre Mitarbeiter zu motivieren und die Fortschritte messbar zu machen.

- Stellen Sie sicher, dass alle Mitarbeiter über das Konzept und die Bedeutung der OEE informiert sind.

- Wählen Sie geeignete Mess- und Datenerfassungsmethoden aus.

- Bereiten Sie Ihre IT-Infrastruktur und -Systeme auf die Integration der OEE-Daten vor.

- Ressourcen: Stellen Sie sicher, dass Sie über ausreichend Ressourcen verfügen, um die OEE-Messung und -Analyse durchzuführen, einschließlich qualifiziertem Personal, technischer Ausrüstung und Software.

Schritt-für-Schritt-Anleitung zur Implementierung

Die Implementierung kann in folgenden Schritten erfolgen:

- Schulung: Schulen Sie Ihre Mitarbeiter im Verständnis der OEE Kennzahl, ihrer Bedeutung und ihrer Berechnung.

- Erfassung von Basisdaten für Verfügbarkeit, Leistung und Qualität.

- OEE-Berechnung: Berechnen Sie die Kennzahl anhand der erfassten Daten.

- Analyse und Identifizierung von Verbesserungspotenzialen: Analysieren Sie die Ergebnisse, um Bereiche mit Effizienzverlusten zu identifizieren und Verbesserungsmaßnahmen abzuleiten.

- Entwickeln Sie einen detaillierten Aktionsplan, um die identifizierten Verbesserungspotenziale zu realisieren.

- Umsetzung von Verbesserungsmaßnahmen: Setzen Sie die identifizierten Maßnahmen zur Steigerung der OEE Kennzahl um und überwachen Sie deren Erfolg.

- Kontinuierlicher Verbesserungsprozess (KVP): Wiederholen Sie diesen Prozess regelmäßig, um kontinuierlich Verbesserungen zu erzielen und Ihre Gesamtanlageneffektivität zu optimieren.

- Kommunizieren Sie die Ergebnisse und Erfolge innerhalb des Unternehmens, um das Engagement der Mitarbeiter zu fördern und kontinuierliche Verbesserungen zu unterstützen.

Häufige Herausforderungen und wie man sie bewältigt

Bei der Implementierung können einige Herausforderungen auftreten, wie zum Beispiel:

- Widerstand von Mitarbeitern: Kommunizieren Sie offen über die Vorteile der OEE-Messung und beteiligen Sie Ihre Mitarbeiter aktiv an der Implementierung.

- Unzureichende Datenerfassung: Stellen Sie sicher, dass Sie über ausreichende und genaue Daten verfügen, um die OEE Kennzahl korrekt zu berechnen.

- Komplexe Produktionsprozesse: Passen Sie die Messung an die spezifischen Anforderungen Ihres Unternehmens an und berücksichtigen Sie alle relevanten Faktoren.

Um diese Herausforderungen erfolgreich zu bewältigen, sollten Sie:

- Offene Kommunikation und Schulungen für die Mitarbeiter sicherstellen, um Akzeptanz und Verständnis für die OEE zu fördern.

- Genauigkeit und Konsistenz der Datenerfassung durch Standardisierung von Prozessen und den Einsatz geeigneter Messtechnik gewährleisten.

- Investitionen in IT-Infrastruktur und -Systeme prüfen, um eine effiziente Datensammlung, -analyse und -integration zu ermöglichen.

Durch eine sorgfältige Planung und Umsetzung können Sie diese Herausforderungen bewältigen und eine erfolgreiche Implementierung in Ihrem Unternehmen erreichen. Indem Sie auf die Bedenken Ihrer Mitarbeiter eingehen, genaue Daten erfassen und die Messung der Gesamtanlageneffektivität an Ihre spezifischen Produktionsprozesse anpassen, können Sie die Vorteile der OEE Kennzahl nutzen und Ihre Produktivität und Effizienz nachhaltig steigern.

Einsatz von Technologie zur Verbesserung der OEE

Der Einsatz von moderner Technologie kann die OEE-Messung und -Optimierung wesentlich unterstützen.

Die Rolle von Automatisierung und Sensoren

Automatisierung und Sensortechnologie können dabei helfen, Daten in Echtzeit zu erfassen und menschliche Fehler bei der Datenerfassung zu minimieren. Zudem ermöglichen sie eine präzise Überwachung und Steuerung der Produktionsprozesse.

Beispiele für Technologieanwendungen zur Verbesserung der OEE

- Industrielle IoT-Plattformen und Sensoren zur kontinuierlichen Überwachung und Analyse von Maschinendaten.

- Intelligente Wartungssysteme, die frühzeitig potenzielle Maschinenausfälle erkennen und Wartungsmaßnahmen einleiten können, um ungeplante Ausfallzeiten zu reduzieren.

- Advanced Analytics und Machine Learning zur Identifikation von Verbesserungspotenzialen und Optimierung von Prozessen in Echtzeit.

- Digitale Produktionsplanung und -steuerung, die eine effiziente Ressourcennutzung und Anpassung an sich ändernde Produktionsanforderungen ermöglichen.

Neue Technologien und die Zukunft der OEE-Messung

Neue Technologien wie Künstliche Intelligenz, Big Data und Blockchain bieten weitere Möglichkeiten zur Verbesserung der OEE-Messung und -Optimierung. Sie können dazu beitragen, komplexe Zusammenhänge in Produktionsprozessen besser zu verstehen, datengetriebene Entscheidungen zu treffen und die Zusammenarbeit innerhalb der Lieferkette zu optimieren.

Fazit – Handlungsaufforderung für Unternehmen

Die Implementierung der OEE ist ein wesentlicher Schritt zur Steigerung der Produktionseffizienz und Wettbewerbsfähigkeit in der Fertigungsindustrie. Unternehmen sollten die OEE systematisch einführen und den Einsatz moderner Technologien nutzen, um kontinuierliche Verbesserungen zu erzielen. Dabei ist es wichtig, die Mitarbeiter einzubeziehen und den Fokus auf datengetriebene Entscheidungen zu legen.