Condition Monitoring System

Systemstruktur von Condition Monitoring Systemen

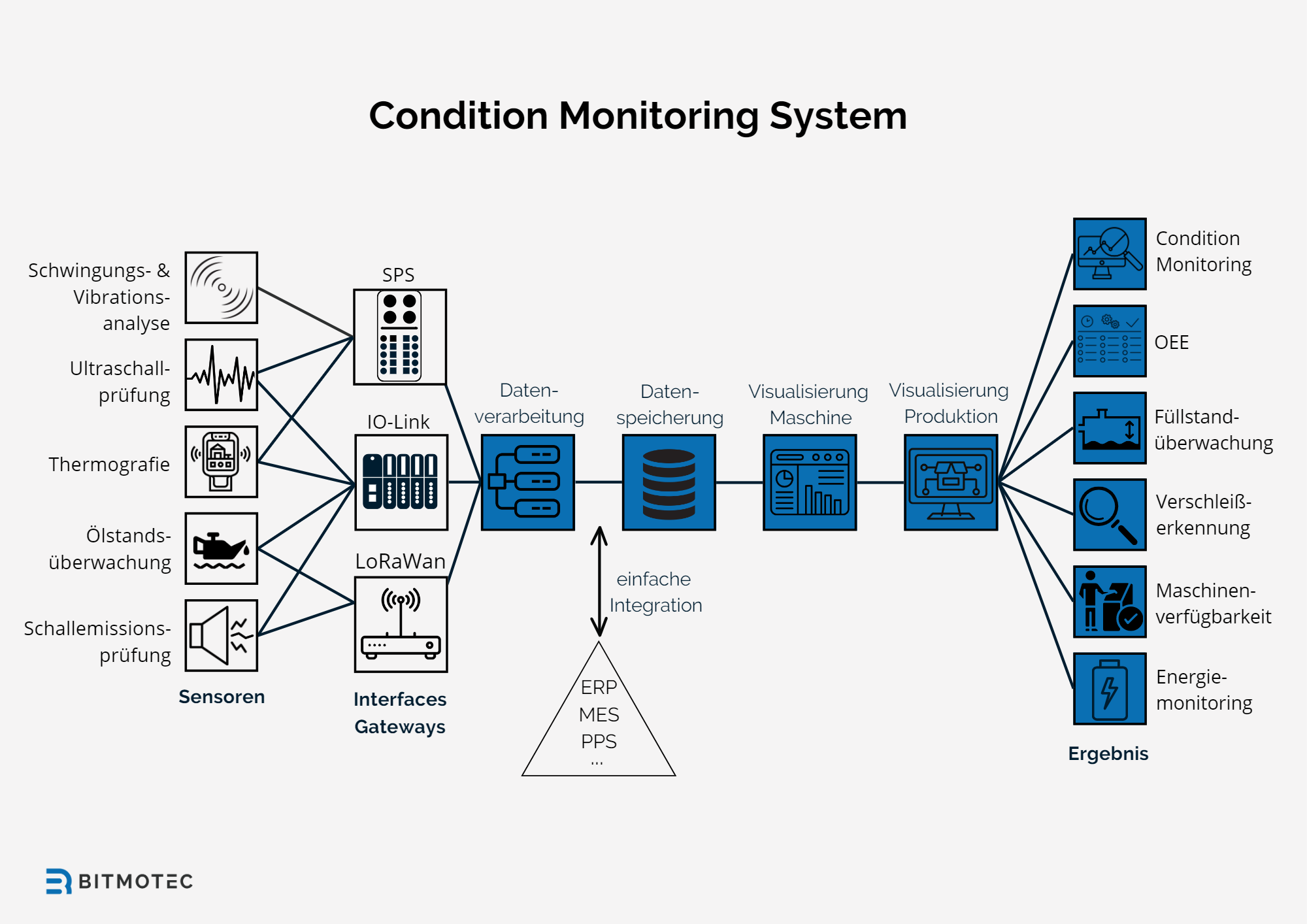

Ein typisches Condition Monitoring System (CMS) besteht aus verschiedenen Komponenten, die zusammenarbeiten, um die Maschinenzustände kontinuierlich zu überwachen und auszuwerten. Die Hauptkomponenten umfassen:

- Sensoren zur Erfassung von Maschinendaten und Umgebungsbedingungen

- Datenverarbeitungseinheit (Edge, Server oder Cloud)

- Kommunikationsschnittstellen (Kabelgebunden oder Funk) zur Datenübertragung

- Software zur Analyse, Auswertung und Visualisierung der Daten

- User Interfaces für verschiedene Benutzerrollen

Ablauf einer Implementierung und Aufbau

- Planung und Konzeption: In dieser Phase werden die Anforderungen, Ziele und Kriterien definiert. Dazu gehören die Auswahl der zu überwachenden Maschinen, die Identifikation von KPIs und die Festlegung von Messstrategien.

- Sensorik und Datenerfassung: Die ausgewählten Sensoren werden an den Maschinen installiert und konfiguriert. Sie erfassen kontinuierlich oder periodisch Daten über Maschinenzustände und Umgebungsbedingungen für das Condition Monitoring System.

- Datenverarbeitung und -analyse: Die erfassten Daten werden entweder lokal (Edge oder Server) oder in der Cloud verarbeitet. Moderne Analysemethoden, wie maschinelles Lernen, ermöglichen die Erkennung von Mustern, Trends und Anomalien im Condition Monitoring System.

- Integration und Schnittstellen: Die Ergebnisse der Datenanalyse werden in die bestehende IT-Infrastruktur integriert und über verschiedene Schnittstellen (z. B. SPS, MES/ERP) an die zuständigen Mitarbeiter oder Systeme weitergeleitet. Dies geschieht innerhalb des Condition Monitoring Systems.

- Visualisierung und Benutzerinteraktion: Die aufbereiteten Informationen werden über User Interfaces den Maschinenbedienern, Instandhaltungsmitarbeitern, Produktionsleitern und Instandhaltungsleitern zur Verfügung gestellt. Dies ermöglicht eine effiziente Entscheidungsfindung und prädiktive Instandhaltung.

Sensorik

Analoge Sensorik

Analoge Sensoren sind wichtige Bestandteile vieler Condition Monitoring Systeme. Sie erfassen physikalische Größen wie Temperatur, Druck oder Schwingungen und wandeln diese in analoge elektrische Signale um. Analoge Sensoren sind in der Regel kostengünstig und bieten eine hohe Messgenauigkeit. Allerdings kann die Übertragung analoger Signale anfällig für Störungen und Signalverluste sein, insbesondere bei langen Kabelwegen oder in rauen Industrieumgebungen. Trotzdem bleiben sie aufgrund ihrer Zuverlässigkeit und einfachen Handhabung ein wichtiger Bestandteil der Sensorik.

Digitale Sensorik (kabelgebunden) am Beispiel von IO-Link

Digitale Sensoren wandeln die erfassten physikalischen Größen direkt in digitale Signale um. Eine gängige kabelgebundene Kommunikationstechnologie ist IO-Link, das eine bidirektionale Punkt-zu-Punkt-Verbindung zwischen Sensoren und Steuerungen ermöglicht. IO-Link-Sensoren bieten Vorteile wie höhere Messgenauigkeit, geringere Störanfälligkeit, einfache Parametrierung und Diagnosemöglichkeiten. Sie können jedoch teurer sein als analoge Sensoren und erfordern spezielle IO-Link-Master-Module zur Anbindung an Steuerungen. Trotzdem gewinnen sie aufgrund ihrer Genauigkeit und Integration in moderne Industrie-4.0-Konzepte immer mehr an Bedeutung in Condition Monitoring Systemen.

Digitale Sensorik (Funk) am Beispiel von LoRaWAN

Drahtlose Sensoren bieten eine flexible und einfache Installation, insbesondere bei schwer zugänglichen Maschinen oder großen Anlagen. LoRaWAN (Long Range Wide Area Network) ist ein Beispiel für eine Funktechnologie, die speziell für IoT-Anwendungen entwickelt wurde. LoRaWAN-Sensoren ermöglichen eine energieeffiziente und sichere Datenübertragung über große Entfernungen und sind in der Lage, durch Hindernisse wie Wände oder Maschinen zu kommunizieren. Allerdings können sie höhere Kosten und eine größere Komplexität bei der Netzwerkplanung mit sich bringen. Dennoch sind sie ein wertvoller Bestandteil moderner Condition Monitoring Systeme aufgrund ihrer Flexibilität und Skalierbarkeit.

Messstrategien

Messzeiträume der Zustandsüberwachung

Die Messzeiträume in einem Condition Monitoring System können je nach Anforderungen und Zielen des Systems variieren. Es gibt drei Hauptkategorien von Messzeiträumen:

- Kontinuierliche Messung: Dies ermöglicht Echtzeitanalysen und -reaktionen auf Maschinenzustände. Somit ist es ideal für kritische Anlagen, bei denen eine schnelle Reaktion auf Probleme erforderlich ist.

- Periodische Messung: Das Condition Monitoring System führt in regelmäßigen Abständen Messungen durch. Dies ermöglicht eine ausreichende Überwachung, ohne den Energieverbrauch oder die Datenmenge unnötig zu erhöhen.

- Ad-hoc-Messung: Messungen bei Bedarf, bspw. bei Verdacht auf einen bestimmten Fehler oder zur Überprüfung einer Reparatur.

Messpunkte (Art und Ort)

Die Auswahl der Messpunkte ist entscheidend für die Effektivität. Hierbei sind zwei Aspekte zu berücksichtigen:

- Art der Messpunkte: Die Art der Messpunkte bezieht sich auf die verschiedenen physikalischen Größen, die gemessen werden sollen, wie z. B. Temperatur, Vibration, Druck oder Schall. Die Auswahl der Messpunkte hängt dabei von den spezifischen Anforderungen sowie Zielen des Condition Monitoring Systems ab.

- Ort der Messpunkte: Der Ort der Messpunkte bezieht sich auf die Positionierung der Sensoren an den Maschinen oder Anlagen. Eine sorgfältige Planung ist erforderlich, um sicherzustellen, dass die Sensoren an den optimalen Stellen positioniert sind. Daran anschließend ist es Unternehmen möglich, aussagekräftige und zuverlässige Daten für das Condition Monitoring System zu liefern.

Integrationsmöglichkeiten in die IT-Struktur

Lokal (Edge) – Lokal (Server) – Cloud

Bei der Edge-Integration werden die Daten des Condition Monitoring Systems direkt an der Maschine oder Anlage verarbeitet. Edge-Geräte sind in der Lage, Daten in Echtzeit zu verarbeiten und Entscheidungen zu treffen, ohne auf zentrale Server oder Cloud-Ressourcen angewiesen zu sein. Dies kann zu schnelleren Reaktionszeiten und einer besseren Netzwerkauslastung führen. Allerdings kann die lokale Datenverarbeitung die Skalierbarkeit einschränken und höhere Hardwarekosten verursachen.

Die lokale Server-Integration ermöglicht es, Produktionsdaten innerhalb des Unternehmensnetzwerks zu verarbeiten und zu speichern. Dies bietet den Vorteil einer besseren Kontrolle über die Daten und reduziert die Latenzzeiten. Es können jedoch höhere Kosten für die IT-Infrastruktur und den laufenden Betrieb entstehen, sowie die Notwendigkeit einer regelmäßigen Wartung und Aktualisierung der Server-Systeme.

Die Cloud-Integration bietet eine zentrale Plattform für die Speicherung, Verarbeitung und Analyse von Maschinendaten. Dies ermöglicht eine hohe Skalierbarkeit, Flexibilität und einfache Integration mit anderen Cloud-basierten Diensten, wie z. B. maschinelles Lernen oder künstliche Intelligenz. Allerdings kann die Cloud-Integration Datenschutz- und Sicherheitsbedenken aufwerfen, und es können Latenzzeiten oder Abhängigkeiten von der Internetverbindung auftreten.

Vergleich – Vor- und Nachteile der Integrationsmöglichkeiten

Jede Integrationsmöglichkeit für ein Condition Monitoring System hat ihre eigenen Vor- und Nachteile:

- Edge-Integration: Vorteile sind schnellere Reaktionszeiten und geringere Netzwerkbelastung, während die Nachteile begrenzte Skalierbarkeit und höhere Hardwarekosten sind.

- Lokale Server-Integration: Vorteile sind bessere Kontrolle über die Daten und geringere Latenzzeiten, während die Nachteile höhere IT-Infrastrukturkosten und Wartungsaufwand sind.

- Cloud-Integration: Vorteile sind hohe Skalierbarkeit und Flexibilität, während die Nachteile Datenschutz- und Sicherheitsbedenken sowie mögliche Latenzzeiten oder Abhängigkeiten von der Internetverbindung sind.

Schnittstellen

Maschinenbediener / Instandhaltungsmitarbeiter (User Interface)

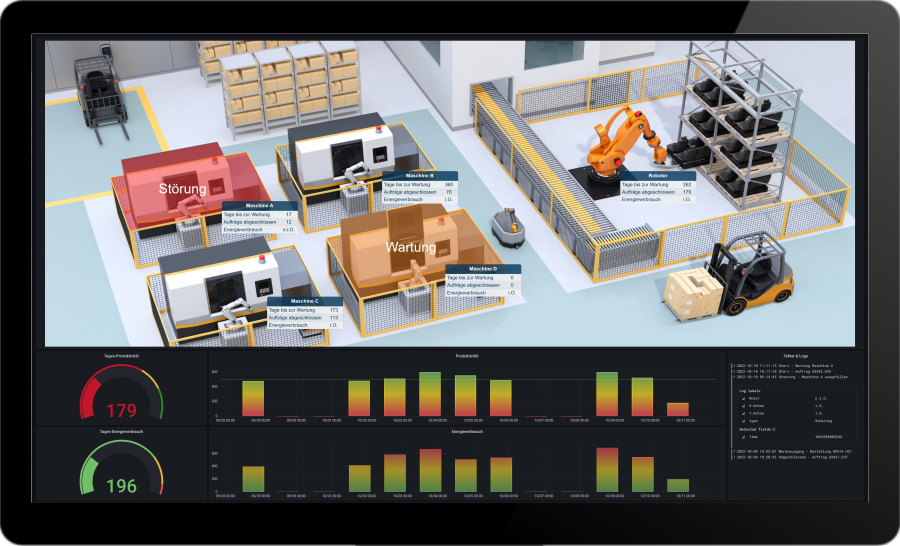

Ein effektives Condition Monitoring System sollte über ein benutzerfreundliches Interface verfügen, das es Maschinenbedienern und Instandhaltungsmitarbeitern ermöglicht, den Zustand der Maschinen und Anlagen einfach zu überwachen. Diese Schnittstelle sollte sowohl leicht verständliche Informationen als auch detaillierte Analysen und Diagnosen bereitstellen, um den Nutzern zu helfen, schnell auf Probleme zu reagieren und proaktive Wartungsentscheidungen zu treffen.

Produktionsleiter / Instandhaltungsleiter (User Interface)

Für Produktions- und Instandhaltungsleiter ist es wichtig, Zugang zu einem Condition Monitoring System zu haben, das ihnen einen umfassenden Überblick über den Zustand aller Maschinen und Anlagen im Produktionsprozess bietet. Die Schnittstelle sollte dabei auf die Bedürfnisse dieser Entscheidungsträger abgestimmt sein und ihnen ermöglichen, Leistungsindikatoren, Wartungspläne und andere relevante Informationen auf einen Blick zu überprüfen und zu verwalten.

SPS

Die Anbindung eines Condition Monitoring Systems an die speicherprogrammierbare Steuerung (SPS) ist entscheidend, um Echtzeitdaten über den Betrieb der Maschinen und Anlagen zu erhalten. Eine nahtlose Integration der SPS ermöglicht eine bessere Kontrolle und Reaktionsfähigkeit bei der Verarbeitung von Zustandsdaten und der Steuerung von Wartungsaktionen.

MES / ERP

Die Integration eines Condition Monitoring Systems in ein Manufacturing Execution System (MES) oder ein Enterprise Resource Planning (ERP) System ist für die effektive Nutzung von Zustandsdaten in der gesamten Organisation von entscheidender Bedeutung. Eine solche Integration ermöglicht es, Betriebs- und Wartungsentscheidungen auf der Grundlage von Echtzeitdaten zu treffen und gleichzeitig den Informationsfluss zwischen verschiedenen Abteilungen und Systemen zu optimieren.

Aktuelle Trends

IIoT als wichtiger Faktor für Condition Monitoring Systeme

Das Industrial Internet of Things (IIoT) spielt eine entscheidende Rolle bei der Entwicklung und Verbesserung von Condition Monitoring Systemen. Durch die Vernetzung von Maschinen, Anlagen und Sensoren innerhalb des IIoT können umfassende und aktuelle Informationen über den Zustand und die Leistung von Anlagen gesammelt werden. Dies ermöglicht bessere Entscheidungen und führt zu einer effizienteren und effektiveren Wartung. Die Verknüpfung von Condition Monitoring Systemen mit IIoT-Plattformen erlaubt auch die Integration von Daten aus unterschiedlichen Quellen und die gemeinsame Nutzung von Informationen zwischen verschiedenen Standorten und Abteilungen innerhalb eines Unternehmens.

Neue Technologien

Die rasante Entwicklung neuer Technologien und Produkte hat dazu geführt, dass Condition Monitoring Systeme immer leistungsfähiger und vielseitiger werden. Beispiele hierfür sind fortschrittliche Sensoren, die präzisere Messungen ermöglichen, maschinelles Lernen und künstliche Intelligenz, die bei der Analyse und Interpretation von Zustandsdaten eine wichtige Rolle spielen, sowie innovative Kommunikationsprotokolle und -infrastrukturen, die den Informationsaustausch zwischen Maschinen und Systemen vereinfachen. Darüber hinaus fördern neue, auf IIoT basierende Technologien wie Edge Computing und digitale Zwillinge die Entwicklung, indem sie Echtzeitanalysen und Simulationen ermöglichen, um den Zustand von Anlagen noch genauer und effizienter zu überwachen.

Die Integration von Augmented Reality (AR) und Virtual Reality (VR) in Condition Monitoring Systeme eröffnet neue Möglichkeiten für die Instandhaltung und das Training von Wartungspersonal. Mit AR- und VR-Technologien können Instandhaltungsteams Anlagenzustände visualisieren und detaillierte, schrittweise Anleitungen erhalten, um Wartungsarbeiten effektiver und sicherer durchzuführen.

Anwendungsgebiete

Maschinenverfügbarkeit im Kontext OEE

Die Verbesserung der Maschinenverfügbarkeit ist ein zentrales Anwendungsgebiet für Condition Monitoring Systeme. Durch die kontinuierliche Überwachung der Maschinen und Anlagen können ungeplante Stillstandzeiten reduziert und die Gesamtanlageneffektivität (OEE) verbessert werden. Zudem trägt die Überwachung dazu bei, dass Wartungsarbeiten gezielt und effizient durchgeführt werden können, wodurch die Maschinenverfügbarkeit erhöht und die Produktionsleistung gesteigert wird.

Energiemonitoring in der Produktion

Energieeffizienz ist ein weiteres wichtiges Anwendungsgebiet. Durch die Überwachung des Energieverbrauchs der Maschinen und Anlagen können Unternehmen ihren Energieverbrauch optimieren und dadurch Betriebskosten reduzieren. Condition Monitoring Systeme ermöglichen es, Energieverluste frühzeitig zu erkennen und Gegenmaßnahmen einzuleiten, um die Energieeffizienz zu steigern.

Wartungsmonitoring für Werkzeugmaschinen

Condition Monitoring Systeme spielen auch eine entscheidende Rolle beim Wartungsmonitoring von Werkzeugmaschinen. Durch die kontinuierliche Erfassung von Betriebsdaten und Verschleißindikatoren können Wartungsintervalle präzise geplant und optimiert werden. Dies führt zu einer längeren Lebensdauer der Werkzeuge, einer höheren Produktionsqualität und einer Reduzierung der Wartungskosten.

Überwachung von technischer Gebäudeausstattung (TGA)

Die Überwachung der technischen Gebäudeausstattung (TGA), wie Heizungs-, Lüftungs- und Klimatechnik, ist ein weiteres Anwendungsgebiet. Durch die kontinuierliche Erfassung von Betriebsdaten und Zustandsinformationen können Betreiber von Gebäuden die Effizienz ihrer Anlagen optimieren, den Energieverbrauch reduzieren und die Lebensdauer der technischen Ausstattung verlängern.