Maschinendatenerfassung (MDE)

Die Maschinendatenerfassung (MDE) als Teil der Betriebsdatenerfassung (BDE) ist ein entscheidendes Instrument in der modernen Fertigungslandschaft, das dazu dient, den Betrieb von Maschinen zu überwachen, zu analysieren und zu optimieren. In diesem Artikel betrachten wir eingehend, was MDE bedeutet, wie es funktioniert, und welche Vorteile es bietet.

Was ist Maschinendatenerfassung (MDE)?

Die Maschinendatenerfassung, auch bekannt als Maschinenüberwachung oder Zustandsüberwachung von Maschinen, bezeichnet den Prozess, bei dem Daten von Produktionsmaschinen erfasst, gesammelt und analysiert werden, um deren Leistung, Effizienz und Zuverlässigkeit zu verbessern. Durch die kontinuierliche Überwachung von Maschinen können potenzielle Probleme frühzeitig erkannt, Ausfallzeiten minimiert und die Produktivität gesteigert werden.

Vorteile und Nutzen

Die moderne MDE bietet eine Vielzahl von Vorteilen, darunter:

- Effizienzsteigerung: Durch die Echtzeitüberwachung und Analyse können Engpässe oder ineffiziente Prozesse identifiziert und optimiert werden.

- Kosteneinsparungen: Reduzierung von Ausfallzeiten, Minimierung von Fehlern und optimierte Ressourcennutzung führen zu Kosteneinsparungen.

- Qualitätsverbesserung: Frühzeitige Erkennung von Qualitätsproblemen ermöglicht eine rechtzeitige Intervention und verbesserte Produktqualität.

- Datengestützte Entscheidungsfindung: Durch die Analyse von Maschinendaten können fundierte Entscheidungen getroffen werden, um die Produktionsprozesse kontinuierlich zu verbessern.

Welche Maschinendaten sind relevant bei der MDE?

Bei der Maschinendatenerfassung (MDE) sind eine Vielzahl von Prozessdaten und Produktdaten relevant. Diese Daten liefern wichtige Einblicke in den Betrieb von Maschinen und Produktionsprozessen und ermöglichen eine effiziente Überwachung, Analyse und Optimierung. Hier sind einige Beispiele für relevante Maschinendaten:

Prozessdaten

- Betriebsparameter: Parameter, die den Betrieb der Maschine beeinflussen, wie z.B. Temperatur, Druck, Geschwindigkeit, Durchflussrate, Spannung und Stromstärke.

- Produktionszeiten: Informationen über Produktionszyklen, Zykluszeiten, Ein- und Ausschaltzeiten sowie Ausfallzeiten aufgrund von Wartung oder Störungen.

- Maschinenzustand: Daten über den Zustand der Maschine, einschließlich Betriebsstunden, Verschleißzustand von Komponenten, Leistungseffizienz und Verfügbarkeit.

- Qualitätsparameter: Messwerte zur Produktqualität, wie z.B. Abmessungen, Toleranzen, Oberflächenbeschaffenheit, Defekte oder Fehler.

- Produktionsparameter: Einstellungen und Konfigurationen der Maschine während des Produktionsprozesses, z.B. Schneidgeschwindigkeit, Fülldruck, Materialzufuhr oder Werkzeugwechsel.

- Materialverbrauch: Verbrauchte Materialien während des Produktionsprozesses, einschließlich Rohstoffe, Halbzeuge, Werkzeuge und Schmiermittel.

Produktdaten

- Identifikationsdaten: Eindeutige Kennzeichnungen für hergestellte Produkte, wie Seriennummern, Chargennummern oder RFID-Tags.

- Dimensionale Daten: Maße und Abmessungen der hergestellten Teile oder Produkte, wie Länge, Breite, Höhe, Durchmesser und Gewicht.

- Qualitätsdaten: Prüfdaten zur Produktqualität, wie Maßabweichungen, Toleranzen, Oberflächenfehler, Bruchfestigkeit oder Materialdichte.

- Produktionshistorie: Historische Daten über die Herstellung von Produkten, einschließlich Herstellungsdatum, Produktionslinie, verwendete Maschinen und verwendete Materialien.

- Produktionsstandards: Konformitätsdaten zur Einhaltung von Produktionsstandards, Normen, Vorschriften oder Kundenspezifikationen.

Sensoren zur Maschinenüberwachung

Die Datenerfassung bei der MDE erfolgt typischerweise mithilfe von Sensoren, die an den Maschinen angebracht sind. Diese Sensoren erfassen kontinuierlich Daten, die dann an eine zentrale Softwareplattform übertragen werden. Alternativ kann bei neueren Maschinen direkt über Schnittstelle zur SPS oder per Rest-API auf die Maschinendaten zugegriffen werden.

Eine Vielzahl von Sensoren kann in MDE-Systemen eingesetzt werden, um verschiedene Parameter zu erfassen, darunter Temperatur-, Druck-, Vibrations- und Feuchtigkeitssensoren. Die Auswahl der Sensoren hängt von den spezifischen Anforderungen der zu überwachenden Maschinen und Prozesse ab. Die Sensoren können meistens ohne Eingriff in die Grundfunktionalität der Maschine im Retrofit an der Maschine installiert werden.

MDE-Terminal – Manuell Maschinedaten erfassen

In einigen Fällen kann die Datenerfassung auch manuell durch Bediener oder Techniker erfolgen, die relevante Informationen über ein MDE-Terminal eingeben. Dies kann nützlich sein, wenn automatische Erfassung nicht möglich oder nicht praktikabel ist.

Bei der manuellen Maschinedatenerfassung mit einem MDE-Terminal können eine Vielzahl von Daten eingegeben werden, um relevante Informationen über den Zustand und die Leistung der Maschinen zu erfassen. Einige Beispiele für Daten, die typischerweise über ein MDE-Terminal erfasst werden können, sind:

- Produktionszeit: Die Gesamtzeit, die eine Maschine für die Produktion benötigt hat, einschließlich Start- und Endzeitpunkte sowie Ausfallzeiten.

- Produktionsmengen: Die Anzahl der hergestellten Teile oder Produkte während eines bestimmten Zeitraums.

- Qualitätsprüfungen: Ergebnisse von Qualitätsprüfungen, wie z.B. Maßabweichungen, Oberflächenfehler oder andere Qualitätsmerkmale.

- Wartungs- und Reparaturarbeiten: Informationen über durchgeführte Wartungs- oder Reparaturarbeiten an der Maschine, einschließlich Zeitpunkt, Art der durchgeführten Arbeiten und verwendete Ersatzteile.

- Materialverbrauch: Verbrauchte Materialien während des Produktionsprozesses, einschließlich Art und Menge der verwendeten Materialien.

- Produktionsparameter: Einstellungen und Parameter der Maschine während des Produktionsprozesses, wie z.B. Temperatur, Druck, Geschwindigkeit oder andere Betriebsparameter.

- Betriebszustände: Informationen über den Betriebszustand der Maschine, wie z.B. Ein- und Ausschaltzeiten, Leerlaufzeiten oder Stillstandszeiten aufgrund von Störungen.

- Benutzerkommentare: Notizen oder Kommentare von Bedienern oder Technikern über besondere Vorkommnisse, Probleme oder Anmerkungen während des Betriebs der Maschine.

Diese Daten dienen dazu, einen umfassenden Überblick über den Betrieb der Maschine zu erhalten, potenzielle Probleme zu identifizieren, Leistungsanalysen durchzuführen und Entscheidungen zur Optimierung des Produktionsprozesses zu treffen. Die manuelle Erfassung ermöglicht es auch, Informationen zu dokumentieren, die möglicherweise nicht automatisch erfasst werden können, und trägt so zur Verbesserung der Gesamteffizienz und -qualität bei.

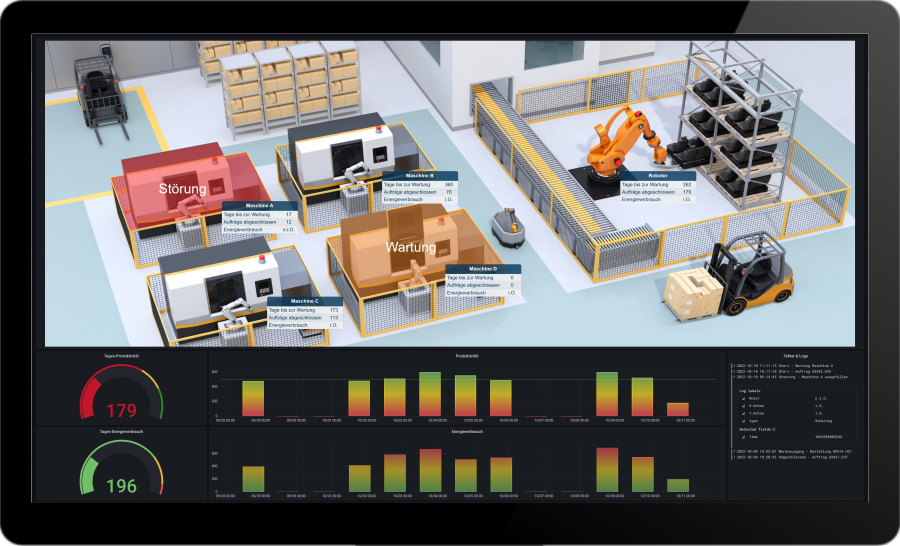

Analyse und Visualisierung von Maschinendaten

Die Analyse von Maschinendaten ist ein entscheidender Schritt im Prozess der Maschinendatenerfassung (MDE). Durch die systematische Auswertung und Interpretation der gesammelten Daten können wertvolle Einblicke gewonnen werden, die es Unternehmen ermöglichen, ihre Produktionsprozesse zu optimieren, Kosten zu senken, die Produktqualität zu verbessern und die Effizienz zu steigern. Hier sind einige wichtige Aspekte der Analyse von Maschinendaten:

- Identifizierung von Mustern und Trends:

-

- Durch die Analyse von historischen Maschinendaten können Muster und Trends identifiziert werden, die auf wiederkehrende Probleme, saisonale Schwankungen oder langfristige Veränderungen hinweisen können.

- Die Erkennung von Trends kann es Unternehmen ermöglichen, frühzeitig auf Veränderungen zu reagieren und proaktiv Maßnahmen zu ergreifen, um potenzielle Probleme zu vermeiden.

- Erkennung von Anomalien und Abweichungen:

-

- Die Analyse von Maschinendaten ermöglicht die Erkennung von Anomalien und Abweichungen von normalen Betriebszuständen.

- Durch die rechtzeitige Identifizierung von Abweichungen können Unternehmen potenzielle Probleme oder Ausfälle vorhersehen und Maßnahmen zur Fehlerbehebung ergreifen, um Ausfallzeiten zu minimieren.

- Leistungsüberwachung und -optimierung:

-

- Die Analyse von Leistungsindikatoren ermöglicht es Unternehmen, die Leistung ihrer Maschinen und Produktionsprozesse zu überwachen und zu optimieren.

- Durch die Identifizierung von Engpässen, ineffizienten Abläufen oder nicht optimal genutzten Ressourcen können Unternehmen Verbesserungspotenziale erkennen und Maßnahmen zur Effizienzsteigerung ergreifen.

- Vorhersage von Wartungsbedarf:

-

- Durch die Analyse von Maschinendaten können Unternehmen den Zustand ihrer Maschinen überwachen und den Wartungsbedarf vorhersagen.

- Die prädiktive Wartung ermöglicht es Unternehmen, Wartungsarbeiten proaktiv zu planen und Ausfallzeiten zu minimieren, indem sie auf die tatsächlichen Bedürfnisse der Maschinen reagieren.

- Kontinuierliche Verbesserung:

-

- Die Analyse von Maschinendaten liefert wertvolle Informationen, die es Unternehmen ermöglichen, kontinuierlich Verbesserungsmaßnahmen umzusetzen.

- Durch den Vergleich von Leistungsdaten über einen bestimmten Zeitraum hinweg können Unternehmen den Erfolg ihrer Optimierungsmaßnahmen bewerten und neue Ziele für die Zukunft setzen.

- Datenvisualisierung und Berichterstattung:

-

- Die Visualisierung von Maschinendaten in Form von Grafiken, Diagrammen oder Dashboards erleichtert die Interpretation und Kommunikation der Ergebnisse.

- Berichterstattungsfunktionen ermöglichen es Unternehmen, wichtige Erkenntnisse und Handlungsempfehlungen an relevante Stakeholder (z. B. Maschinenbediener der jeweiligen Maschine, Produktionsleiter, Geschäftsführung) weiterzugeben und fundierte Entscheidungen zu treffen.

Die Analyse von Maschinendaten ist somit ein unverzichtbarer Bestandteil eines ganzheitlichen Ansatzes zur Optimierung von Produktionsprozessen und zur Steigerung der Wettbewerbsfähigkeit von Unternehmen.

MDE-System einführen

Der Prozess zur Einführung eines Maschinendatenerfassung (MDE)-Systems erfordert eine sorgfältige Planung, Implementierung und Schulung, um sicherzustellen, dass das System effektiv in die bestehenden Produktionsprozesse integriert wird und die gewünschten Ergebnisse liefert. Hier ist eine schrittweise Anleitung für den Einführungsprozess eines MDE-Systems:

- Bedarfsanalyse und Zielsetzung:

-

- Identifizierung der spezifischen Anforderungen und Ziele für die Einführung des MDE-Systems.

- Klärung der Erwartungen hinsichtlich Effizienzsteigerung, Kosteneinsparungen, Qualitätsverbesserung usw.

- Auswahl des MDE-Systems:

-

- Bewertung verschiedener MDE-Systeme auf dem Markt hinsichtlich ihrer Funktionen, Flexibilität, Skalierbarkeit, Benutzerfreundlichkeit und Kosten.

- Auswahl des geeigneten Systems, das den Anforderungen des Unternehmens am besten entspricht.

- Planung und Vorbereitung:

-

- Festlegung eines Implementierungszeitplans mit klaren Meilensteinen und Verantwortlichkeiten.

- Bereitstellung von Ressourcen, einschließlich finanzieller Mittel, technischer Unterstützung und Schulungen für Mitarbeiter.

- Systemintegration:

-

- Einrichtung der Hardwarekomponenten, einschließlich Sensoren, MDE-Terminals und Netzwerkinfrastruktur.

- Installation und Konfiguration der Software auf den entsprechenden Systemen.

- Integration und den Einrichtung des Datenaustausch mit anderen Systemen wie Manufacturing Execution Systems (MES) oder Enterprise Resource Planning (ERP) für eine ganzheitliche Datenanalyse.

- Schulung der Mitarbeiter:

-

- Schulung der Mitarbeiter in der Handhabung des MDE-Systems, einschließlich Dateneingabe, Systemnavigation, Fehlerbehebung und Sicherheitsrichtlinien.

- Schulung des Managements und der Führungskräfte in der Nutzung der Analysetools und der Interpretation der gesammelten Daten.

- Testphase und Optimierung:

-

- Durchführung von Tests und Pilotläufen, um die Funktionalität und Leistung des MDE-Systems zu überprüfen.

- Identifizierung von Schwachstellen oder Optimierungspotenzialen und Implementierung entsprechender Anpassungen.

- Rollout und Implementierung:

-

- Schrittweise Einführung des MDE-Systems in den Produktionsbetrieb, beginnend mit ausgewählten Maschinen oder Produktionslinien.

- Überwachung und Unterstützung während der Implementierungsphase, um sicherzustellen, dass das System reibungslos funktioniert und akzeptiert wird.

- Kontinuierliche Verbesserung und Wartung:

-

- Einrichtung eines regelmäßigen Wartungs- und Supportplans, um die ordnungsgemäße Funktion des MDE-Systems sicherzustellen.

- Sammeln von Feedback von Benutzern und Stakeholdern zur Identifizierung von Verbesserungsmöglichkeiten und zukünftigen Entwicklungsbedarf.

- Überwachung und Evaluation:

-

- Kontinuierliche Überwachung der Leistung des MDE-Systems hinsichtlich seiner Auswirkungen auf die Produktivität, Effizienz, Qualität und Kosten.

- Regelmäßige Bewertung der Zielerreichung und Anpassung des Systems entsprechend.

Durch die sorgfältige Einhaltung dieses Prozesses kann die Einführung eines MDE-Systems erfolgreich sein und einen nachhaltigen Mehrwert für das Unternehmen schaffen, indem es die Produktionsprozesse optimiert und die Wettbewerbsfähigkeit stärkt.

Transparenz und Akzeptanz steigern bei Maschinenbedienern mit MDE

Die Steigerung von Transparenz und Akzeptanz bei Maschinenbedienern ist ein wichtiger Aspekt bei der Implementierung eines Maschinendatenerfassung (MDE)-Systems. Hier sind einige Schritte, um Transparenz und Akzeptanz bei den Bedienern zu erhöhen:

- Kommunikation und Schulung:

-

- Umfassende Schulungen für die Maschinenbediener, um sie mit den Funktionen und dem Nutzen des MDE-Systems vertraut zu machen.

- Transparente Kommunikation über die Ziele und Vorteile des MDE-Systems, einschließlich der Auswirkungen auf die tägliche Arbeit der Bediener.

- Einbeziehung der Bediener:

-

- Einbindung der Maschinenbediener in den Implementierungsprozess des MDE-Systems, um ihre Perspektiven und Bedenken zu berücksichtigen.

- Einrichtung von Feedbackmechanismen, um kontinuierliches Feedback von den Bedienern zu erhalten und Anpassungen vorzunehmen, wenn nötig.

- Betonung der Vorteile für die Bediener:

-

- Hervorhebung der Vorteile des MDE-Systems für die Bediener, wie z.B. die Unterstützung bei der Fehlerbehebung, die Verbesserung der Arbeitsbedingungen oder die Steigerung der Effizienz.

- Aufzeigen, wie das MDE-System die tägliche Arbeit der Bediener erleichtern und sie bei der Erreichung ihrer Ziele unterstützen kann.

- Transparenz über Datenverwendung und Datenschutz:

-

- Klare Kommunikation über die Verwendung der erfassten Daten und Sicherstellung des Datenschutzes der Bediener.

- Aufzeigen, wie die Daten genutzt werden, um die Leistung der Maschinen zu verbessern und Ausfallzeiten zu minimieren, um das Vertrauen der Bediener zu stärken.

- Unterstützung und Feedback:

-

- Bereitstellung von Unterstützung für die Bediener bei Fragen oder Problemen im Zusammenhang mit dem MDE-System.

- Offene Kanäle für Feedback und Anregungen seitens der Bediener, um kontinuierliche Verbesserungen am MDE-System vorzunehmen.

- Anpassung an Bedürfnisse und Arbeitsabläufe:

-

- Flexibilität bei der Anpassung des MDE-Systems an die spezifischen Bedürfnisse und Arbeitsabläufe der Bediener.

- Berücksichtigung von individuellen Arbeitsweisen und Präferenzen der Bediener, um die Akzeptanz des Systems zu erhöhen.

Durch eine gezielte Kommunikation, Schulung und Einbeziehung der Maschinenbediener sowie die Betonung der Vorteile und Transparenz des MDE-Systems können Unternehmen die Akzeptanz und das Vertrauen der Bediener in das System steigern. Dies wiederum trägt dazu bei, die Effektivität und den Erfolg des MDE-Systems insgesamt zu verbessern.

Mehr zum Thema Maschinendatenerfassung (MDE):

Niedersachsen | Hannover | Braunschweig | Oldenburg | Osnabrück | Göttingen | Celle | Lüneburg | Emsland | Aurich | Leer | Diepholz | Hameln | Gifhorn | Uelzen | Cuxhaven | Hamburg | Bremen |