Condition Monitoring in der industriellen Anwendung

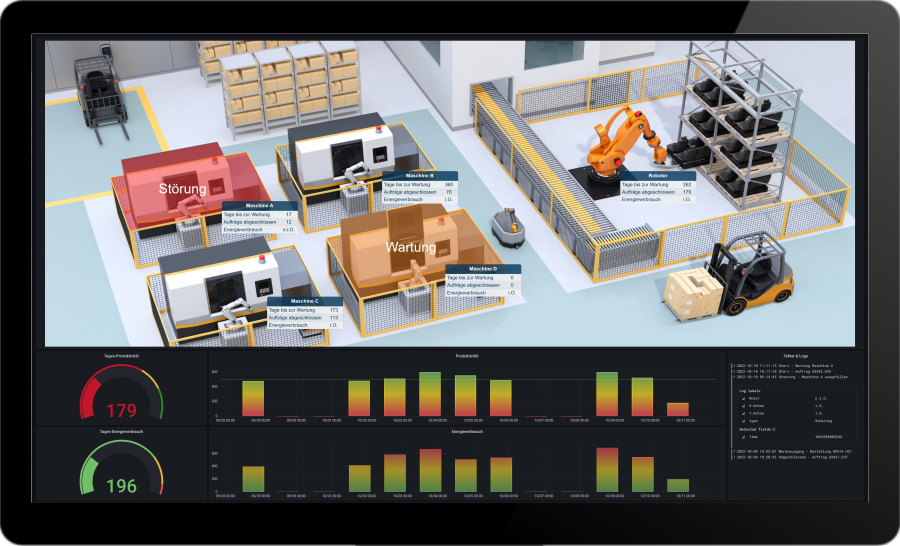

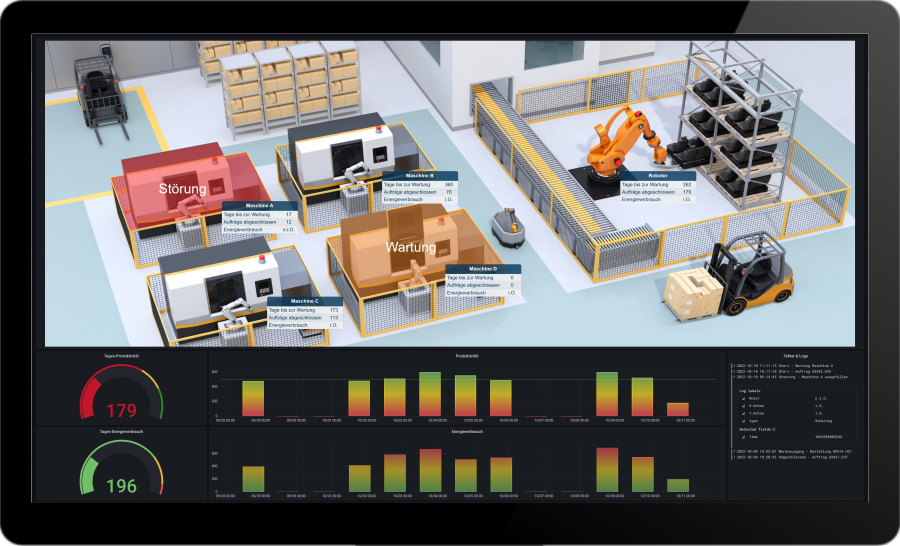

BITMOTECO Maschinenüberwachung

Das modulare Condition Monitoring System für die Produktion.

Jetzt Demo-Termin zur Abstimmung Ihres Testbetriebs vereinbaren.

Einführung

In der modernen Industrie spielt das Condition Monitoring (Zustandsüberwachung) eine entscheidende Rolle für effiziente Produktionsprozesse. Durch eine kontinuierliche Überwachung des Maschinenzustands trägt es zum Beispiel dazu bei, ungeplante Stillstandzeiten zu reduzieren sowie die Instandhaltung zu optimieren. In diesem Abschnitt werden sowohl die Grundlagen, als auch die Bedeutung für Wartung und Betrieb sowie die Komponenten eines Condition Monitoring Systems (CMS) genauer erläutert.

Definition

Condition Monitoring ist der Prozess der Überwachung von Maschinen und Anlagen in Echtzeit. Somit können Unternehmen jederzeit die gewünschte Leistung, Effizienz sowie Zuverlässigkeit sicherstellen. Durch die Analyse von Betriebsdaten wie Temperatur, Druck, Vibrationen oder Schallemissionen können potenzielle Probleme frühzeitig erkannt und behoben werden, noch bevor sie zu schwerwiegenden Störungen oder teuren Ausfällen führen.

Bedeutung für Wartung und Betrieb

Die Implementierung eines Condition Monitoring Systems bietet Unternehmen eine Vielzahl von Vorteilen. Dazu gehören z.B.: Reduzierung von Ausfallzeiten, Verbesserung der Anlagenverfügbarkeit, Verlängerung der Lebensdauer von Maschinen und Anlagen sowie die Minimierung von Wartungs- und Instandhaltungskosten. Ebenfalls ist eine vorausschauende Instandhaltung (Predictive Maintenance) möglich. Auf dieser Grundlage können Wartungsarbeiten basierend auf den tatsächlichen Zustandsdaten der Maschine durchgeführt werden, anstatt dass Unternehmen sich auf vorbeugende Maßnahmen verlassen müssen, die lediglich auf festen Zeitintervallen oder statistischen Prognosen basieren.

Historischer Überblick

Die Anfänge von Condition Monitoring Systemen reichen bis in die 1950er Jahre zurück, als erste Ansätze zur Überwachung von Schwingungen und Temperaturen bei großen Dampfturbinen und Generatoren entwickelt wurden. Seitdem fand eine starke Weiterentwicklung der Systeme statt, infolge derer eine Vielzahl von Messmethoden und Technologien entwickelt wurden. Komponenten wie zum Beispiel die Möglichkeit umfangreicher Datenverarbeitung, neue Kommunikationstechniken sowie Künstliche Intelligenz haben besonders in den letzten zwei Jahrzehnten zu starken Fortschritten geführt.

Condition Monitoring System (CMS) – Systemstruktur, Komponenten und Integration

Ein Condition Monitoring System besteht aus mehreren Komponenten, welche gemeinsam eine Überwachung, Analyse sowie Bewertung des Maschinenzustands ermöglichen. Dazu gehören beispielsweise Sensoren, Datenerfassungseinheiten, Kommunikations- und Netzwerkinfrastruktur, Datenverarbeitungs- und Analysesoftware sowie Benutzerschnittstellen für die Visualisierung und Überwachung der Ergebnisse. Die Integration eines CMS in die bestehende IT-Infrastruktur eines Unternehmens, wie z.B. Enterprise Resource Planning (ERP) oder Manufacturing Execution System (MES) Software, ermöglicht nicht nur eine effiziente Verwaltung der Instandhaltungsressourcen, sondern gleichzeitig auch die Optimierung von Wartungs- und Produktionsprozessen. Durch die Kombination der Maschinenzustände mit weiteren betrieblichen Informationen können Unternehmen dementsprechend einen ganzheitlichen Überblick über die Leistungsfähigkeit ihrer Anlagen und Maschinen erhalten. Basierend auf diesen Erkenntnissen können Unternehmen fundierte Entscheidungen treffen, und dadurch ihre Effizienz und Wettbewerbsfähigkeit stetig steigern.

Gängige Messmethoden im Condition Monitoring

In der praktischen Anwendung werden eine Vielzahl an Messmethoden eingesetzt, um damit den Zustand von Maschinen und Anlagen zu überwachen. Die Wahl der richtigen Methode hängt dabei von den spezifischen Anforderungen und Gegebenheiten der jeweiligen Anwendung ab. Im Folgenden werden einige Beispiele aufgezeigt:

Schwingungsanalyse / Vibrationsanalyse

Die Schwingungsanalyse ist eine weit verbreitete Methode und ermöglicht die Überwachung von mechanischen Schwingungen, welche bei rotierenden oder oszillierenden Maschinenkomponenten (z.B. Antrieben von Maschinen) auftreten. Eine erhöhte Schwingungsamplitude kann z.B. auf Unwucht, Fehlausrichtung, Lagerschäden oder Verschleiß hindeuten. Eine kontinuierliche Messung und Analyse der Schwingungssignale führt dabei zu einer frühzeitigen Erkennung von Problemen. Somit können diese behoben werden, noch bevor es zu Maschinenausfällen kommt.

Ultraschallprüfung

Die Ultraschallprüfung ist eine weitere gängige Methode im Condition Monitoring, welche Schallwellen mit Frequenzen über dem hörbaren Bereich verwendet, und infolgedessen z.B. Materialfehler, Risse oder auch Korrosion in Maschinenkomponenten erkennt. Sie eignet sich insbesondere für die Überwachung von Hochdruckbehältern, Rohrleitungen und Strukturen. Infolge der frühzeitigen Erkennung von Materialdefekten kann schließlich das Risiko von Anlagenausfällen und auch Sicherheitsproblemen deutlich reduziert werden.

Thermografie

Thermografie ist eine bildgebende Methode auf Grundlage von Infrarotstrahlung, in Folge derer die Darstellung von Oberflächentemperaturen von Maschinen und Anlagen möglich ist. Dadurch können Temperaturanomalien erfasst werden, die wiederum auf beispielsweise übermäßige Reibung, schlechte Wärmeableitung, elektrische Fehlfunktionen oder andere Probleme hinweisen. Die Thermografie erlaubt zudem eine berührungslose und schnelle Überwachung von großen Anlagenbereichen und führt dementsprechend zu einer verbesserten Effizienz und Sicherheit in Unternehmen.

Ölstandsüberwachung

Die Ölstandsüberwachung ist eine wichtige Methode für die Überwachung von hydraulischen Systemen, Getrieben und Motoren. Eine kontinuierliche Überwachung des Ölstands und der Ölqualität hilft, Schmierstoffmangel, Kontamination oder Verschleißpartikel frühzeitig zu erkennen. Rechtzeitige Wartungsmaßnahmen, wie z.B. Ölwechsel oder Filterreinigung, vermeiden Maschinenausfälle und verlängern überdies die Lebensdauer der Anlagenkomponenten

Schallemissionsprüfung

Die Schallemissionsprüfung ist eine akustische Überwachung im Condition Monitoring, welche Geräusche und Schwingungen im hörbaren und ultraschallbasierten Bereich erfasst. Infolgedessen ist die Identifikation von Anomalien in Maschinen und Anlagen bequem möglich. Schallemissionen können bspw. aufgrund von Materialfehlern, Reibung, Rissen aber auch anderen mechanischen Problemen entstehen. Aufbauend auf der Analyse der Schallemissionen und deren Frequenzspektren können Experten Rückschlüsse auf den Zustand der überwachten Maschinen ziehen und potenzielle Probleme frühzeitig erkennen.

Kurzum: diese Messmethoden bieten effektive Möglichkeiten zur Zustandsüberwachung von Maschinen und Anlagen. Außerdem bietet die Kombination aus verschiedenen Methoden eine umfassende Überwachung und trägt somit dazu bei, die Zuverlässigkeit, Effizienz sowie Sicherheit der Anlagen zu gewährleisten.

Vorteile

In diesem Abschnitt werden einige der wichtigsten Vorteile erläutert.

- Reduzierung von ungeplanten Stillstandzeiten

Durch die frühzeitige Erkennung von Anomalien und potenziellen Problemen können ungeplante Stillstandzeiten von Maschinen und Anlagen reduziert werden. Die kontinuierliche Überwachung ermöglicht es, Wartungsmaßnahmen frühzeitig zu planen und durchzuführen, um Ausfallzeiten zu minimieren.

- Verbesserung der Gesamtanlageneffektivität (OEE)

Das Condition Monitoring kann dazu beitragen, die Gesamtanlageneffektivität (OEE) zu verbessern, indem es ermöglicht, Produktionsprozesse zu optimieren und Engpässe oder Schwachstellen zu identifizieren. Eine bessere OEE bedeutet eine höhere Auslastung der Anlagen und somit eine höhere Produktivität.

-

Verbesserung von Prozessabläufen

Durch die Analyse der erfassten Daten aus dem Condition Monitoring können Prozessabläufe verbessert werden. Die gewonnenen Erkenntnisse können dazu beitragen, Engpässe und ineffiziente Prozesse zu identifizieren und zu optimieren, was zu einer höheren Produktivität und Effizienz führt.

-

Steigerung der Energieeffizienz

Das Condition Monitoring kann auch zur Steigerung der Energieeffizienz beitragen, indem es ermöglicht, den Energieverbrauch der Anlagen zu optimieren. Durch die Identifizierung von Energieverbrauchsmustern und ineffizienten Prozessen können gezielte Maßnahmen zur Energieeinsparung ergriffen werden.

-

Erkennung von Verschleiß und möglichen Ausfällen

Das Condition Monitoring ermöglicht eine kontinuierliche Überwachung von Maschinen und Anlagen, um Anzeichen von Verschleiß, Fehlern oder Leistungseinbußen frühzeitig zu erkennen. Durch die frühzeitige Erkennung solcher Probleme können Unternehmen präventive Wartungsmaßnahmen planen und ungeplante Stillstandzeiten vermeiden, die zu hohen Kosten und Produktionsverlusten führen können.

-

Verbesserung der Wartungsabläufe zur Reduzierung von Wartungskosten

Durch die kontinuierliche Überwachung der Anlagen und die frühzeitige Erkennung von Anomalien können Wartungsarbeiten gezielter und effizienter durchgeführt werden. Dadurch können Wartungskosten reduziert und die Verfügbarkeit der Anlagen erhöht werden.

-

Wirtschaftliche Bewertung eines Condition Monitoring Systems

Die Implementierung eines Condition Monitoring Systems erfordert eine Investition in Technologie, Personal und Infrastruktur. Eine wirtschaftliche Bewertung kann dabei helfen, die Kosten und Nutzen abzuwägen und die Rentabilität des Systems zu bewerten. Die wirtschaftlichen Vorteile, die durch eine effektive Überwachung und Wartung von Maschinen und Anlagen erzielt werden, können die Investitionskosten schnell ausgleichen und langfristig zu einem Wettbewerbsvorteil führen.

Implementierung eines Condition Monitoring Systems: Anwenderberichte

Die Implementierung erfordert ein systematisches Vorgehen und eine enge Zusammenarbeit zwischen verschiedenen Abteilungen im Unternehmen. Im Folgenden werden einige wichtige Schritte bei der Implementierung am Beispiel von Anwenderberichten vorgestellt.

Beispiel 1: Reduzierung von ungeplanten Stillstandzeiten und Verbesserung der Maschinenverfügbarkeit

Bei einem Herstellers von Industrieausrüstung wurde erfolgreich ein Condition Monitoring Systems implementiert. Durch die Einführung des automatisierten CMS konnte das Unternehmen die Anzahl der ungeplanten Stillstandzeiten reduzieren und die Maschinenverfügbarkeit verbessern. Das System überwacht die Zustände der Arbeitsplätze und bietet ein genaues Abbild über die Produktionsprozesse.

Beispiel 2: Implementierung eines Condition Monitoring Systems bei inhomogen Maschinenparks

Eine weitere Erfolgsgeschichte ist die Implementierung bei einem mittelständischen Unternehmen mit einem inhomogenen Maschinenpark. Durch die Einführung einer zentralen Zustandsüberwachung können jetzt alle Maschinen und Anlagen überwacht werden, unabhängig von Alter, Hersteller oder Technologie. Das System ermöglicht es dem Unternehmen, die Effizienz zu steigern und Energiekosten zu sparen.

Herausforderungen und Grenzen im industriellen Einsatz

Technische Herausforderungen

Die technischen Herausforderungen bei der Implementierung von Condition Monitoring Systemen können je nach Art und Alter der Anlagen sehr unterschiedlich sein. Zudem erfordern die Auswahl der geeigneten Sensoren und Messgeräte, die Integration der Daten in bestehende Systeme und die Analyse und Interpretation der Daten Fachwissen und Erfahrung.

Maschinenanbindung und Sensorschnittstellen

Die Anbindung von Maschinen und Anlagen an das Condition Monitoring System erfordert geeignete Sensorschnittstellen und eine geeignete IT-Infrastruktur. Die Integration in bestehende Systemlandschaften wie ERP- oder MES-Systeme kann komplex sein und erfordert ein sorgfältiges Vorgehen. Gerade für die Einbindung von intelligenten Sensoren muss die IT-Infrastruktur vorbereitet werden.

Kosten- und Zeitbeschränkungen

Die Einbindung eines CMS erfordert eine Investition in Technologie, Personal und Infrastruktur. Die Kosten können je nach Größe und Komplexität der Maschinen, Anlagen und Systeme sehr unterschiedlich sein. Auch die Zeit, die für die Implementierung und Schulung des Personals erforderlich ist, kann eine Herausforderung darstellen. Aus diesem Grund ist eine wirtschaftliche Betrachtung des Anwendungsfalls zu empfehlen.

Herausforderungen bei der Datenverwaltung und -analyse

Die Verwaltung und Analyse der Daten aus dem Condition Monitoring System erfordert spezielle Kenntnisse und Fähigkeiten. Die Analyse von großen Datenmengen erfordert leistungsfähige IT-Systeme und geeignete Analysemethoden. Die Integration der Daten in bestehende Systeme und Prozesse erfordert eine enge Zusammenarbeit zwischen den Fachabteilungen.

Innovationen: Die Zukunft der prädiktiven Instandhaltung

Die Weiterentwicklung von Condition Monitoring Systemen sowie die Integration von neuen Technologien eröffnen neue Möglichkeiten für eine prädiktive Instandhaltung. Im Vergleich zur präventiven Instandhaltung stützt diese sich auf den tatsächlichen Zustand der Anlagen und nicht auf die durchschnittliche oder erwartete Lebensdauer. Zu den etablierten Verfahren gehören, wie oben beschrieben, beispielsweise die Schwingungsanalyse, die Ultraschallprüfung, die Thermografie, die Ölstandsüberwachung und auch die Schallemissionsprüfung. Diese Verfahren überwachen die Maschinen und ermöglichen infolgedessen die frühzeitige Erkennung von Anomalien und potenziellen Problemen.

Die Rolle von künstlicher Intelligenz (KI) und maschinellem Lernen

Die Integration von künstlicher Intelligenz (KI) und maschinellem Lernen in Condition Monitoring Systeme eröffnet neue Möglichkeiten für die prädiktive Instandhaltung. Durch die Analyse großer Datenmengen können Muster und Zusammenhänge erkannt werden, die dann für die Vorhersage von zukünftigen Anomalien und Ausfällen genutzt werden können. Daran anschließend ist eine gezielte Wartungsplanung und -durchführung möglich. Dabei ist das Ziel: Ausfallzeiten zu minimieren.

Ein weiterer Vorteil von KI sowie maschinellem Lernen ist die Automatisierung von Entscheidungsprozessen. Aufbauend auf die Integration von Machine-Learning-Algorithmen können Entscheidungen automatisch getroffen und umgesetzt werden. Infolgedessen wird die Effizienz und Schnelligkeit von Wartungsmaßnahmen verbessert.

Fazit

Das Condition Monitoring bietet eine Vielzahl von Vorteilen für den Maschinenbetrieb sowie die industrielle Wartung. Die frühzeitige Erkennung von Anomalien und potenziellen Problemen ermöglicht eine gezielte Wartungsplanung und -durchführung, um infolgedessen Ausfallzeiten zu minimieren und die Effizienz von Anlagen zu steigern (vgl. dazu Overall Equipment Effectiveness (OEE))

Durch die Integration von neuen Technologien, wie z.B. künstlicher Intelligenz und maschinellem Lernen, eröffnen sich neue Möglichkeiten für die prädiktive Instandhaltung. Die Analyse großer Datenmengen ermöglicht die Vorhersage von zukünftigen Anomalien und Ausfällen, wodurch eine gezielte Wartungsplanung und -durchführung garantiert ist.

Die Implementierung eines Condition Monitoring Systems erfordert ein bestimmtes Know-How in verschiedene Technologien und liefert dadurch große Mehrwerte. Eine wirtschaftliche Bewertung kann außerdem dabei helfen, Kosten und Nutzen abzuwägen und die Rentabilität des Systems für Unternehmen zu bewerten.

Mehr zum Thema:

Hannover | Braunschweig | Oldenburg | Osnabrück | Göttingen | Celle | Lüneburg | Hameln | Aurich | Leer | Diepholz | Emsland | Gifhorn | Uelzen | Cuxhaven | Hamburg | Bremen | Niedersachsen |