Maschinenverfügbarkeit und Anlagenverfügbarkeit

Was ist Maschinenverfügbarkeit?

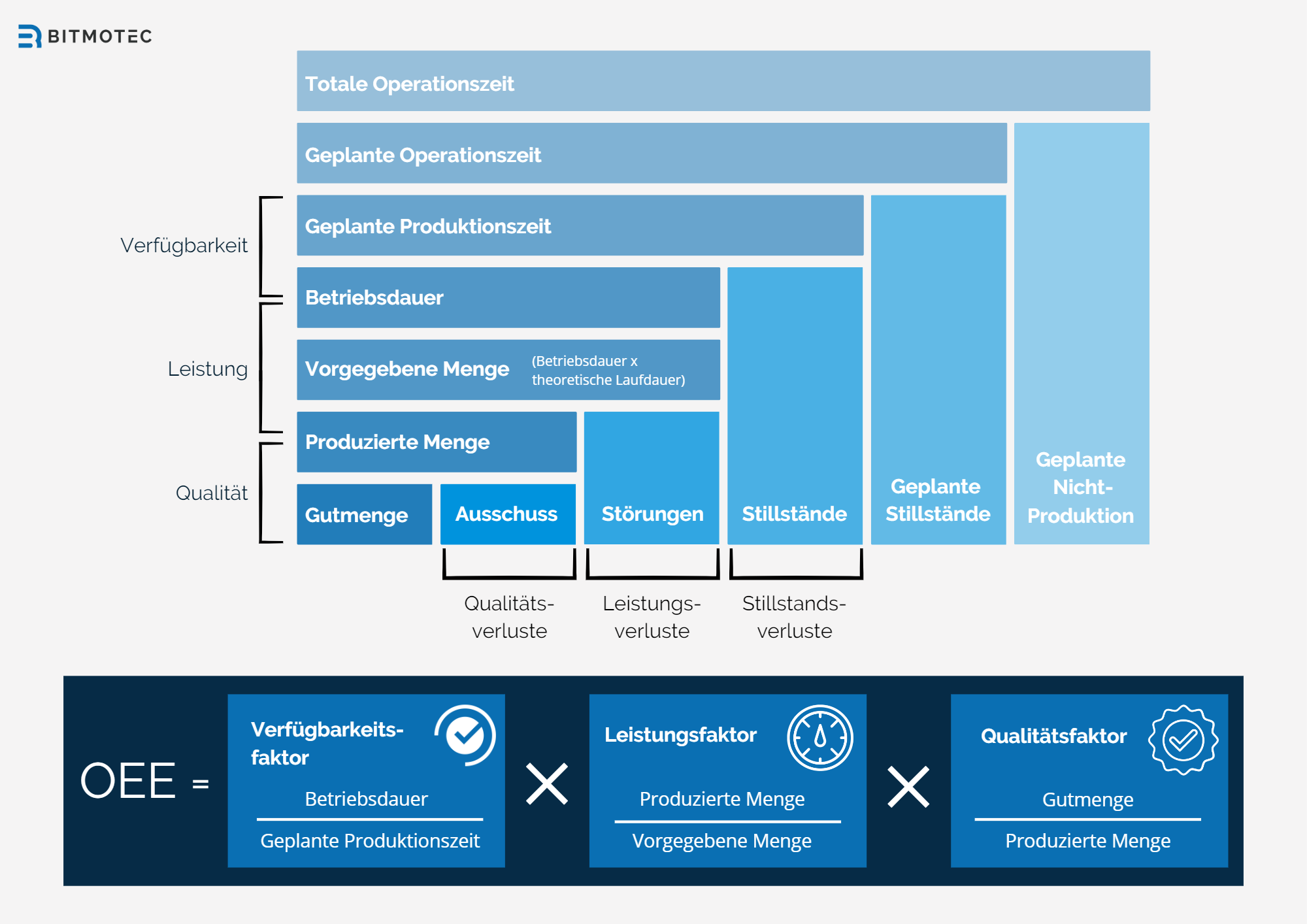

Maschinenverfügbarkeit und Anlagenverfügbarkeit sind wichtige Kennzahlen in der Produktion. Die Maschinenverfügbarkeit bezieht sich auf den Anteil der Zeit, in der eine bestimmte Maschine betriebsbereit ist und zur Produktion genutzt werden kann. Die Anlagenverfügbarkeit bezieht sich auf die Verfügbarkeit aller Maschinen und Anlagen in einem Produktionsprozess. Sie gibt an, wie viel Zeit die gesamte Anlage produktiv eingesetzt werden kann. Die Maschinenverfügbarkeit oder Anlagenverfügbarkeit ist eine der Hauptkomponenten der OEE. Eine hohe Maschinen- und Anlagenverfügbarkeit ist entscheidend für eine effiziente und erfolgreiche Produktion.

Berechnung der Maschinenverfügbarkeit

Die Maschinenverfügbarkeit bzw. die Anlagenverfügbarkeit wird in der Regel als Prozentsatz ausgedrückt und kann mithilfe der folgenden Formel berechnet werden:

Maschinenverfügbarkeit = (Geplante Produktionszeit – Ausfallzeit) / Geplante Produktionszeit x 100%

Als Beispiel nehmen wir an, dass eine Produktionsmaschine in einem Monat 720 Stunden zur Verfügung stand, aber aufgrund von Wartungsarbeiten und Reparaturen für insgesamt 36 Stunden stillstand. Die Maschinenverfügbarkeit für diesen Monat würde dann wie folgt berechnet werden:

Maschinenverfügbarkeit = (720 – 36) / 720 x 100% = 95%

Dies bedeutet, dass die Maschine in diesem Monat zu 95% produktiv genutzt werden konnte. Eine hohe Maschinenverfügbarkeit ist ein Indikator für eine effiziente und reibungslose Produktion.

Effizienzverluste

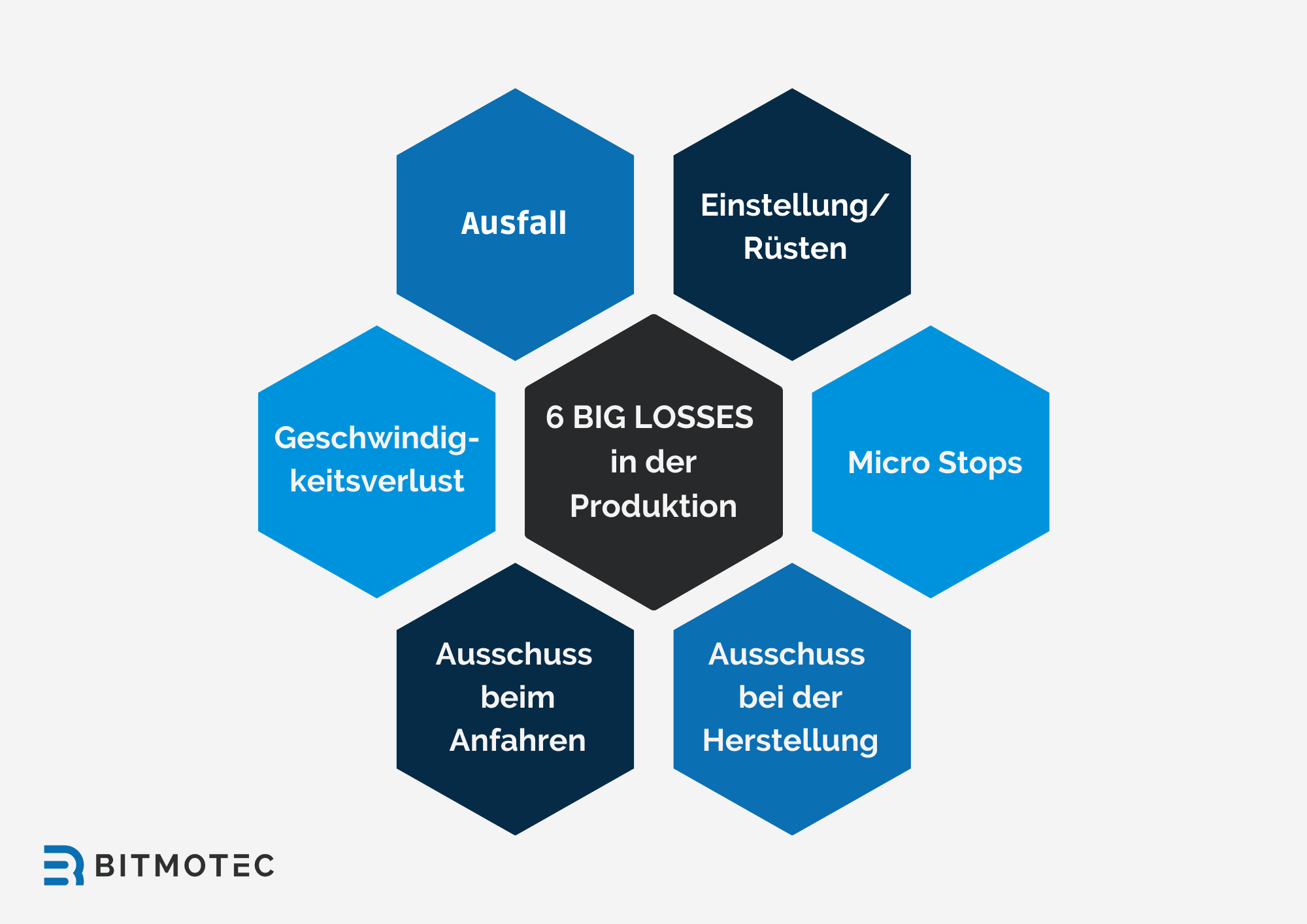

Es gibt verschiedene Effizienzverluste, die die Maschinenverfügbarkeit bzw. die Anlagenverfügbarkeit beeinträchtigen können. In der Regel werden acht wichtige Verluste unterschieden. Diese umfassen:

- Geplante Stillstandszeiten, zum Beispiel für Wartung und Reinigung

- Ungeplante Stillstandszeiten aufgrund von Maschinenausfällen und Reparaturen

- Rüstzeiten, die benötigt werden, um die Maschine auf neue Produkte oder Aufträge umzustellen

- Kleinstmengenverluste, die durch Produktionsausfälle aufgrund von Materialmangel oder unzureichender Planung entstehen

- Geschwindigkeitsverluste aufgrund von ineffizienten Arbeitsprozessen oder nicht optimaler Einstellung der Maschine

- Qualitätsverluste, die durch Ausschuss und Nacharbeiten entstehen

- Engpässe in der Produktion aufgrund von Maschinenstillständen oder Produktionsproblemen

- Persönliche Effizienzverluste durch Fehlzeiten, Arbeitsunfähigkeit oder unzureichende Schulungen

Die Reduktion dieser Verluste ist ein wesentlicher Faktor, um die Maschinenverfügbarkeit bzw. Anlagenverfügbarkeit und somit die Effizienz sowie die Rentabilität der Produktion zu steigern.

Verbesserung der Maschinen- und Anlagenverfügbarkeit

Es gibt verschiedene Verbesserungsmaßnahmen, um die Maschinenverfügbarkeit bzw. die Anlagenverfügbarkeit zu erhöhen. Dazu gehören

- Schulung von Mitarbeitern

- Implementierung von Technologien wie Überwachungssystemen

- Verbesserung von Prozessen und Arbeitsabläufen

- Implementierung von präventiver Instandhaltung

- Nutzung von Ersatzmaschinen oder Leihmaschinen während der Wartung oder Reparatur.

Die Priorität der Maßnahmen hängt von den individuellen Anforderungen und Bedingungen des Produktionsprozesses ab. Generell ist die präventive Instandhaltung eine der wichtigsten Maßnahmen, um unvorhergesehene Maschinenausfälle zu vermeiden. Die Implementierung einer präventiven Instandhaltung erfordert jedoch eine sorgfältige Planung und Vorbereitung sowie bestimmte Voraussetzungen, die ein Unternehmen erfüllen muss. Dazu gehören:

- Datenmanagement: Um eine präventive Instandhaltung erfolgreich umzusetzen, müssen die relevanten Maschinendaten systematisch erfasst und analysiert werden. Das erfordert eine entsprechende IT-Infrastruktur und ein effektives Datenmanagement.

- Kenntnis der Maschinen: Die Mitarbeiter sollten ein gutes Verständnis für die Maschinen haben, damit sie potenzielle Probleme erkennen und adäquate Maßnahmen ergreifen können. Dazu kann eine Schulung der Mitarbeiter erforderlich sein.

- Arbeitsplanung: Eine präventive Instandhaltung erfordert eine genaue Planung der Wartungs- und Inspektionsarbeiten. Die Arbeitsplanung muss daher entsprechend angepasst werden, um die Instandhaltungsmaßnahmen in den Produktionsprozess zu integrieren.

- Ersatzteile und Werkzeuge: Um eine effektive präventive Instandhaltung durchzuführen, müssen die notwendigen Ersatzteile und Werkzeuge verfügbar sein. Das erfordert eine entsprechende Lagerhaltung und eine gute Bestandskontrolle.

- Budget: Die Implementierung einer präventiven Instandhaltung erfordert ein entsprechendes Budget für die notwendigen Investitionen in IT-Infrastruktur, Schulungen, Arbeitsplanung und Ersatzteile.

Eine erfolgreiche Implementierung einer präventiven Instandhaltung erfordert eine sorgfältige Planung und eine klare Priorisierung der notwendigen Maßnahmen. Unternehmen sollten daher eine gründliche Analyse ihrer Bedürfnisse durchführen, bevor sie eine präventive Instandhaltung umsetzen.